Czym jest granulat gumowy SBR?

Spis treści

Oto proste zestawienie składu chemicznego:

Styren: Zapewnia twardość i wytrzymałość gumy. Zazwyczaj obejmuje około 25% związku SBR.

Butadien: Zapewnia elastyczność i odporność gumy. Stanowi pozostałe 75% związku SBR.

Proporcje styrenu do butadienu można dostosować w trakcie procesu produkcyjnego, aby uzyskać SBR o różnych właściwościach. Na przykład wyższa zawartość styrenu spowoduje twardszą, bardziej odporną na ścieranie gumę, podczas gdy wyższa zawartość butadienu spowoduje powstanie bardziej elastycznej i wytrzymałej gumy.

Jak powstaje granulat gumowy SBR?

Granulki gumowe SBR są najczęściej produkowane poprzez recykling zużytych opon (ELT). Proces ten, znany jako recykling opon lub produkcja gumy kruszonej, obejmuje kilka kluczowych etapów:

Zbiórka i sortowanie opon: Zużyte opony są zbierane z różnych źródeł, takich jak sprzedawcy opon, warsztaty samochodowe i wysypiska śmieci. Następnie są sortowane w celu usunięcia wszelkich materiałów innych niż opony i oddzielenia opon różnych rozmiarów i typów.

Rozdrabnianie opon: Opony są wprowadzane do dużych rozdrabniaczy, które rozdrabniają je na mniejsze kawałki, zazwyczaj wióry o wielkości 2 cali. To wstępne rozdrabnianie pomaga usunąć stalowe pasy i inne duże elementy.

Usuwanie stali i włókien: Silne magnesy służą do usuwania stalowych pasów i drutów z rozdrobnionej gumy. Systemy aspiracyjne i sita służą do oddzielania tkaniny i włókien wzmacniających od gumy.

Granulacja: Rozdrobniona, pozbawiona stali i włókien guma jest następnie podawana do granulatorów. Maszyny te wykorzystują obracające się noże lub młoty, aby dalej rozdrabniać gumę na mniejsze granulki. Granulatory można regulować, aby wytwarzać granulki o różnych rozmiarach, zwykle od 0,5 mm do 6 mm.

Przesiewanie i klasyfikacja: Granulowany kauczuk przechodzi przez szereg sit, aby oddzielić granulki według wielkości. Zapewnia to, że produkt końcowy spełnia określone wymagania dotyczące wielkości dla różnych zastosowań.

Czyszczenie (opcjonalnie): W zależności od zamierzonego zastosowania granulat SBR może zostać poddany dodatkowym procesom czyszczenia w celu usunięcia wszelkich pozostałych zanieczyszczeń, takich jak kurz lub małe cząsteczki metalu.

Mielenie w temperaturze pokojowej lub kriogeniczne.

Szlifowanie w temperaturze pokojowej: Szlifowanie w temperaturze pokojowej odbywa się w temperaturze pokojowej lub zbliżonej. Jest to bardziej powszechna metoda ze względu na niższe zapotrzebowanie na energię i opłacalność. Guma jest rozdrabniana i granulowana za pomocą procesów mechanicznych. Chociaż jest wydajna w produkcji większych granulek, może powodować powstawanie cząstek o nieregularnym kształcie i generować więcej ciepła.

Kriogeniczne mielenie: Kriogeniczne mielenie polega na schłodzeniu gumy do bardzo niskich temperatur (zwykle przy użyciu ciekłego azotu) przed mieleniem. To sprawia, że guma staje się krucha i łatwiejsza do rozbicia na mniejsze, bardziej jednorodne cząstki. Kriogeniczne mielenie wytwarza drobniejsze, bardziej spójne granulki i jest często stosowane, gdy wymagana jest wyższa jakość lub określony rozkład wielkości cząstek. Jest jednak bardziej energochłonne i droższe niż mielenie w temperaturze pokojowej.

Zastosowania granulatu gumowego SBR

Powierzchnie sportowe i rekreacyjne

Wypełnienie do sztucznej trawy: Granulki SBR to najpopularniejszy materiał wypełniający do boisk sportowych z syntetyczną trawą, zapewniający amortyzację, pochłanianie wstrząsów i stabilność.

Nawierzchnie placów zabaw: Granulki SBR stosuje się w wylewanych na miejscu nawierzchniach placów zabaw oraz w ściółce gumowej, tworząc bezpieczne i wytrzymałe miejsca do zabawy dla dzieci.

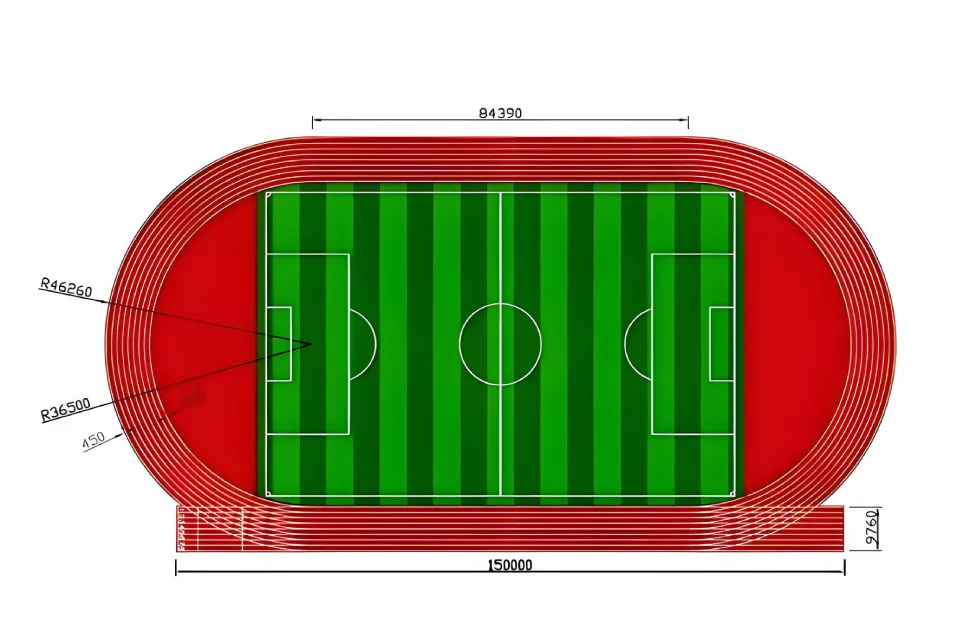

Bieżnie biegowe: Granulki SBR są często stosowane w warstwie bazowej bieżni biegowych, zapewniając sportowcom amortyzację i wsparcie.

Chodniki i ścieżki: Granulki SBR można stosować do tworzenia wygodnych i antypoślizgowych chodników i ścieżek.

Nawierzchnie jeździeckie: Granulki SBR stosuje się w arenach jeździeckich i innych nawierzchniach jeździeckich w celu zapewnienia amortyzacji i redukcji pyłu.

Wyroby gumowe formowane

Maty i podłogi gumowe: Granulki SBR są wykorzystywane do produkcji mat i podłóg gumowych do różnych zastosowań, m.in. na siłowniach, w obiektach przemysłowych i w placówkach opieki nad zwierzętami.

Części samochodowe: Guma SBR jest stosowana w różnych częściach samochodowych, takich jak uszczelki, pierścienie uszczelniające i węże.

Elementy przemysłowe: Granulki SBR są wykorzystywane do produkcji różnorodnych elementów przemysłowych, takich jak taśmy przenośnikowe, rolki i tłumiki drgań.

Modyfikacja asfaltu

Asfalt gumowany: Granulki SBR można dodawać do asfaltu w celu poprawy jego wydajności i trwałości. Asfalt gumowany jest bardziej odporny na pękanie, koleinowanie i naprężenia termiczne, co skutkuje dłuższą żywotnością dróg i niższymi kosztami konserwacji.

Wady granulatu gumowego SBR

Niebezpiecznie się nagrzewa w świetle słonecznym Granulki SBR zatrzymują ciepło, osiągając temperaturę do 175°F (80°C) w bezpośrednim świetle słonecznym. Powoduje to oparzenia na placach zabaw i sprawia, że boiska sportowe stają się bezużyteczne w godzinach szczytu.

Zawiera szkodliwe substancje chemiczne Guma z opon poddana recyklingowi w SBR może uwalniać metale ciężkie (takie jak ołów) i lotne związki organiczne (LZO). Toksyny te mogą szkodzić roślinom, glebie i zdrowiu ludzi.

Krótki okres użytkowania Powierzchnie SBR szybko ulegają degradacji, wytrzymują tylko 2–5 lat. Powtarzające się naprawy i wymiany zwiększają długoterminowe koszty.

Złe zapachy SBR wydzielają silny zapach gumy, szczególnie w cieple. To odstrasza użytkowników od parków, siłowni i basenów.

Blaknięcie i plamy SBR z czasem szarzeją i pozostawiają czarne ślady na ubraniach. Spłukuje się również podczas ulewnego deszczu, tworząc nierówne powierzchnie.

Materiały zamienne do granulatu gumowego SBR

Granulat gumowy EPDM

Wykonane z dziewiczej gumy

Odporny na blaknięcie pod wpływem promieni UV i gromadzenie się ciepła

Dostępne w żywych, nieplamiących kolorach

Elastomery termoplastyczne (TPE)

100% nadaje się do recyklingu i nie wydziela zapachu

Zachowuje elastyczność w ekstremalnych temperaturach

Stosowany na placach zabaw i podłogach siłowni

Guma z recyklingu związana poliuretanem

Łączy w sobie gumę pochodzącą z recyklingu z lepiszczami o niskiej zawartości lotnych związków organicznych

Zmniejsza ilość odpadów składowanych na wysypiskach o 75% w porównaniu do SBR

| Warunki | EPDM | SBR (ze starych opon) |

| Zabarwienie | Wiele jasnych kolorów | Tylko czarny lub szary |

| Ciepło w słońcu | Pozostaje o 35°F chłodniejszy | Robi się bardzo gorąco |

| Zapach | Bez zapachu | Mocny zapach gumy |

| Jak długo to trwa | 8-15 lat | 2-5 lat |

Uwagi

Produkty

Sprawy

Produkty na gorącą sprzedaż

Ostatni blog

Czym jest bieżnia poliuretanowa?

Gdy oglądasz igrzyska olimpijskie lub mistrzostwa świata w lekkoatletyce, za kultowymi bordowymi torami kryje się technologia materiałowa, która zmieniła współczesny sport – bieżnie poliuretanowe (PU Track).

Jak dbać o bieżnie sportowe

Bieżnie lekkoatletyczne są trwałe. Przy regularnej konserwacji ich żywotność może być znacznie wydłużona.

Podczas codziennego użytkowania i konserwacji należy przestrzegać następujących zasad.

Międzynarodowe normy budowy bieżni lekkoatletycznych

Jako główny obiekt sportu wyczynowego, standardy konstrukcyjne bieżni lekkoatletycznej są bezpośrednio związane z wynikami sportowców, poziomem ich wyczynowości i uczciwością zawodów.

Skontaktuj się z nami

- [email protected]

- +86-25 58933771

- Park przemysłowy Qiaolin, dzielnica Pukou, miasto Nanjing

Tagi

Powiązane blogi

Program budowy obiektów typu EPDM

W tym artykule opisano kompleksowy proces budowy obiektów EPDM, szczegółowo opisując parametry eksploatacyjne, standardy jakości, wymagania dotyczące fundamentów, proporcje materiałów i konkretne procedury instalacyjne.

Przewodnik po granulatach gumowych EPDM: kluczowe zastosowania, korzyści i porady dotyczące opcji

W tym przewodniku znajdziesz informacje na temat gumy EPDM, jej zastosowania na placach zabaw, boiskach sportowych i innych powierzchniach.

Przewodnik po nawierzchniach bieżni przystosowanych do warunków atmosferycznych

W tym artykule dogłębnie przyjrzymy się tematowi nawierzchni bieżni całorocznych, omawiając różne dostępne rodzaje nawierzchni i kluczowe czynniki, które należy wziąć pod uwagę przy wyborze najlepszej opcji dla Twojej bieżni lekkoatletycznej.