Vad är SBR gummigranulat?

Innehållsförteckning

Här är en enkel uppdelning av den kemiska sammansättningen:

Styren: Ger hårdhet och styrka till gummit. Innehåller typiskt cirka 25% av SBR-föreningen.

Butadien: Ger flexibilitet och motståndskraft till gummit. Utgör resterande 75% av SBR-föreningen.

Förhållandet mellan styren och butadien kan justeras under tillverkningsprocessen för att skapa SBR med olika egenskaper. Till exempel kommer en högre styrenhalt att resultera i ett hårdare, mer nötningsbeständigt gummi, medan en högre butadienhalt skapar ett mer flexibelt och fjädrande gummi.

Hur tillverkas SBR gummigranulat?

SBR-gummigranulat tillverkas oftast genom återvinning av uttjänta däck (ELT). Denna process, känd som däckåtervinning eller smulgummiproduktion, innefattar flera viktiga steg:

Däckinsamling och sortering: Avfallsdäck samlas in från olika källor, såsom däckhandlare, bilverkstäder och deponier. De sorteras sedan för att ta bort eventuellt icke-däckmaterial och för att separera däck av olika storlekar och typer.

Däckförstöring: Däcken matas in i stora rivare som reducerar dem till mindre bitar, vanligtvis 2-tums spån. Denna initiala fragmentering hjälper till att ta bort stålband och andra stora komponenter.

Stål- och fiberborttagning: Kraftfulla magneter används för att ta bort stålbälten och trådar från det strimlade gummit. Aspirationssystem och skärmar används för att separera tyget och fiberförstärkningen från gummit.

Granulering: Det rivna, stålfria och fiberfria gummit matas sedan in i granulatorer. Dessa maskiner använder roterande knivar eller hammare för att ytterligare reducera gummit till mindre granuler. Granulatorerna kan justeras för att producera granuler av olika storlekar, vanligtvis från 0,5 mm till 6 mm.

Sållning och klassificering: Det granulerade gummit passeras genom en serie siktar för att separera granulerna efter storlek. Detta säkerställer att slutprodukten uppfyller de specifika storlekskraven för olika applikationer.

Rengöring (valfritt): Beroende på avsedd användning kan SBR-granulatet genomgå ytterligare rengöringsprocesser för att avlägsna eventuella kvarvarande föroreningar, såsom damm eller små metallpartiklar.

Ambient eller kryogen slipning.

Omgivningsslipning: Omgivande malning sker vid eller nära rumstemperatur. Det är den vanligaste metoden på grund av dess lägre energibehov och kostnadseffektivitet. Gummit rivs och granuleras med hjälp av mekaniska processer. Även om det är effektivt för att producera större granuler, kan det resultera i oregelbundet formade partiklar och kan generera mer värme.

Kryogenslipning: Kryogenslipning innebär att gummit kyls till mycket låga temperaturer (vanligtvis med flytande kväve) före malning. Detta gör gummit sprött och lättare att splittras till mindre, mer enhetligt formade partiklar. Kryogen malning ger finare, mer konsekventa granulat, och det används ofta när en högre kvalitet eller specifik partikelstorleksfördelning krävs. Det är dock mer energikrävande och dyrare än omgivande slipning.

Tillämpningar av SBR gummigranulat

Sport- och fritidsytor

Syntetgräsfyllning: SBR-granulat är det vanligaste utfyllnadsmaterialet för konstgräsidrottsplaner, vilket ger dämpning, stötdämpning och stabilitet.

Lekplatsytor: SBR-granulat används i gjutna lekplatsytor och gummikompost för att skapa säkra och motståndskraftiga lekområden för barn.

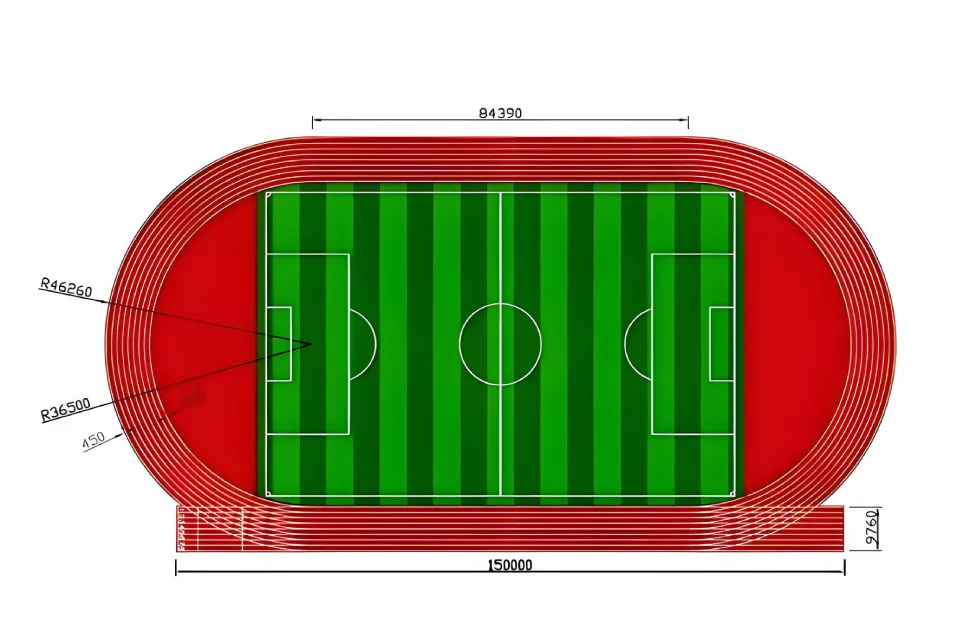

Löparbanor: SBR-granulat används ofta i basskiktet av löparbanor, vilket ger dämpning och stöd för idrottare.

Gångvägar och stigar: SBR-granulat kan användas för att skapa bekväma och halksäkra gångvägar och stigar.

Ryttarytor: SBR-granulat används på ridbanor och andra ridytor för att ge dämpning och minska damm.

Gjutna gummiprodukter

Gummimattor och golv: SBR-granulat används för att tillverka gummimattor och golv för olika applikationer, inklusive gym, industrianläggningar och djurvård.

Bildelar: SBR-gummi används i olika bildelar, såsom tätningar, packningar och slangar.

Industriella komponenter: SBR-granulat används för att producera en mängd olika industriella komponenter, såsom transportband, rullar och vibrationsdämpare.

Asfaltmodifiering

Gummerad asfalt: SBR-granulat kan läggas till asfalt för att förbättra dess prestanda och hållbarhet. Gummerad asfalt är mer motståndskraftig mot sprickbildning, spårbildning och termisk påfrestning, vilket resulterar i mer hållbara vägar och minskade underhållskostnader.

Nackdelar med SBR gummigranulat

Blir farligt varmt i solljus SBR-granulat fångar värme och når upp till 80°C (175°F) i direkt solljus. Detta orsakar brännskador på lekplatser och gör idrottsplatser oanvändbara under rusningstid.

Innehåller skadliga kemikalier Återvunnet däckgummi i SBR kan frigöra tungmetaller (som bly) och flyktiga organiska föreningar (VOC). Dessa toxiner kan skada växter, mark och människors hälsa.

Kort livslängd SBR-ytor bryts ned snabbt och håller bara 2–5 år. Upprepade reparationer och byten ökar de långsiktiga kostnaderna.

Dålig lukt SBR avger en stark gummilukt, speciellt i värme. Detta driver bort användare från parker, gym eller poolområden.

Blekar och fläckar SBR blir grå med tiden och lämnar svarta märken på kläderna. Den sköljs också bort i kraftigt regn, vilket skapar ojämna ytor.

Ersättningsmaterial för SBR gummigranulat

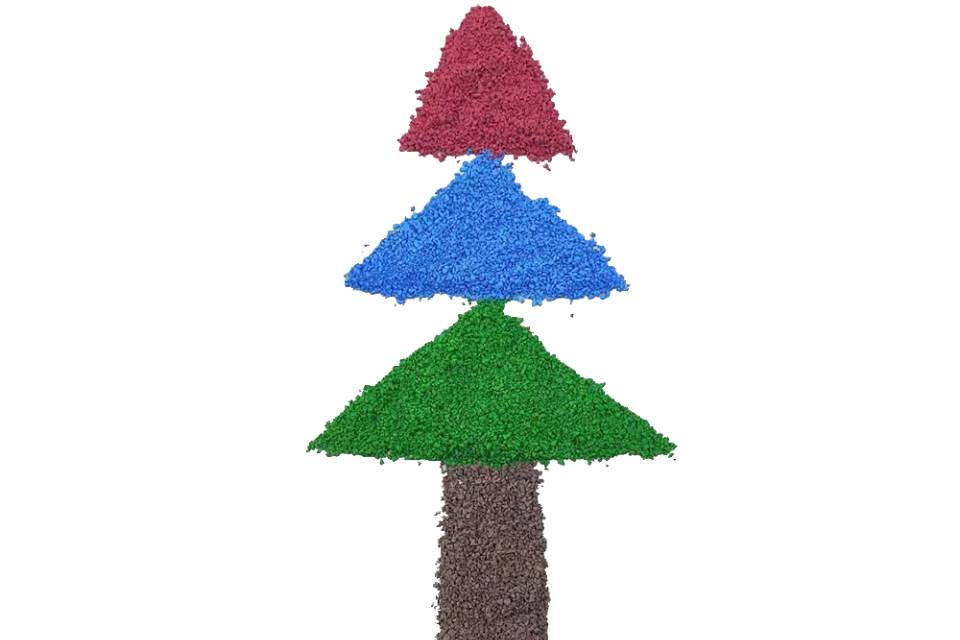

EPDM gummigranulat

Tillverkad av jungfruligt gummi

Motstår UV-blekning och värmeuppbyggnad

Finns i livfulla färger som inte fläckar

Termoplastiska elastomerer (TPE)

100% återvinningsbar och luktfri

Bibehåller flexibilitet i extrema temperaturer

Används på lekplatser och gymgolv

Polyuretanbundet återvunnet gummi

Kombinerar återvunnet gummi med låg-VOC bindemedel

Minskar avfall från deponi med 75% jämfört med SBR

| Villkor | EPDM | SBR (från gamla däck) |

| Färger | Många ljusa färger | Endast svart eller grått |

| Värme i solen | Håller sig 35°F svalare | Blir väldigt varmt |

| Lukt | Ingen lukt | Stark gummilukt |

| Hur länge det varar | 8-15 år | 2-5 år |

Kommentarer

Produkter

Fall

Heta försäljningsprodukter

Varade blogg

Vad är en löparbana i polyuretan?

När du tittar på OS eller friidrotts-VM, bakom de ikoniska vinröda banorna döljer sig en materialteknologi som har förändrat modern sport – polyuretanbanor (PU Track).

Hur man underhåller löparbanor för idrott

Idrottsbanor är hållbara. Med regelbundet underhåll kan deras livslängd förlängas avsevärt.

Följande punkter bör beaktas vid daglig användning och underhåll.

Internationella standarder för byggande av idrottsbanor

Som tävlingsidrottens kärnanläggning är konstruktionsstandarderna för idrottsbanor direkt relaterade till idrottares tävlingsnivå och tävlingens rättvisa.

Kontakta oss

- [email protected]

- +86-25 58933771

- Qiaolin industripark, Pukou-distriktet, staden Nanjing

Taggar

Relaterade bloggar

Fullständig analys av metoden för färg EPDM granulatbeläggning

I modern urban konstruktion och konstruktion av olika idrottsplatser, blir färg EPDM granulatbeläggning mer och mer populär på grund av dess unika fördelar.

Vad är storleken på Epdm-granulat

Den här artikeln dyker djupt in i den fascinerande världen av EPDM-granuler och utforskar deras olika färger, storlekar och applikationer, med särskilt fokus på deras avgörande roll för att skapa säkra, hållbara och visuellt tilltalande lekplatsgolv.

Vad är en löparbana i polyuretan?

När du tittar på OS eller friidrotts-VM, bakom de ikoniska vinröda banorna döljer sig en materialteknologi som har förändrat modern sport – polyuretanbanor (PU Track).