Pyörätuolin EPDM-kumiramppien rakentaminen vammaisille

Sisällysluettelo

EPDM-rakeista on tullut suosittu materiaali ramppien päällystämiseen niiden erinomaisten liukuesteiden, kulutuskestävyyden ja elastisuuden ansiosta. Jotta ramppi palvelisi liikuntarajoitteisia henkilöitä turvallisesti ja tehokkaasti, on kuitenkin monia keskeisiä kohtia, joihin on kiinnitettävä erityistä huomiota EPDM-rakeiden asennuksessa.

Materiaalivalinta on perusta

Laadun tunnistaminen

Korkealaatuiset EPDM-rakeet ovat ensimmäinen askel rampin laadun varmistamisessa. Valitessasi kiinnitä huomiota rakeiden ulkonäköön. Aidoilla EPDM-rakeilla on tasainen väri, tasainen hiukkaskoko eikä niissä ole ilmeisiä epäpuhtauksia. Jos rakeet ovat himmeitä, erikokoisia ja niissä on jopa epäpuhtauksia, kuten pölyä ja roskia, on todennäköistä, että tuote on huonolaatuinen. Esimerkiksi jotkut markkinoilla olevat halvat rakeet näyttävät edullisilta, mutta ne kuluvat ja haalistuvat helposti myöhemmässä käytössä, mikä vaikuttaa rampin normaaliin käyttöön ja ulkonäköön.

Ympäristönäkökohdat

Pyörätuoliramppeja liikuntarajoitteisille asennetaan enimmäkseen julkisille paikoille, eikä ympäristönsuojelua voida sivuuttaa. On valittava ympäristöystävällisiä EPDM-hiukkasia, jotka täyttävät kansalliset standardit. Haitallisten aineiden lisäämistä valvotaan tarkasti tällaisten hiukkasten tuotantoprosessin aikana, eikä niissä ole pistävää hajua. Päällystyksen jälkeen ne eivät vahingoita ympäröivää ympäristöä eikä vammaisten terveyttä. Jos käytetään ympäristöystävällisiä hiukkasia, haju ei ole ainoastaan epämiellyttävä, vaan pitkäaikainen kosketus voi aiheuttaa myös hengitystiesairauksia ja muita ongelmia.

Pohjakerros on käsiteltävä asianmukaisesti

Siivoustyöt

Ennen EPDM-hiukkasten asentamista on rampin pohjakerroksen puhdistaminen ratkaisevan tärkeää. Pöly, öljy ja roskat pohjakerroksen pinnalta on poistettava huolellisesti. Puhdistukseen voidaan käyttää luutaa, pölynimuria ja muita työkaluja. Pinttyneisiin tahroihin, kuten öljyyn, tarvitaan ammattimaisia puhdistusaineita. Jos pohjakerros ei ole puhdas, EPDM-hiukkasten ja pohjakerroksen välinen sidosvoima heikkenee huomattavasti, jolloin hiukkaset irtoavat helposti ja vaikuttavat rampin käyttöikään.

Tasaisuuden tarkastus

Rampin pohjakerros tulee pitää tasaisena ja tasaisuusvirhettä tulee säätää määritellyn alueen sisällä. Mittaukseen voidaan käyttää vatupassia ja muita työkaluja. Epätasaisilla alueilla on käytettävä sementtilaastia ja muita tasoitusmateriaaleja. Jos pohja ei ole tasainen, pyörätuoli töyssyilee ajon aikana, mikä lisää liikuntarajoitteisten henkilöiden matkustuksen vaikeutta ja vaaraa.

Rakennusprosessi on standardoitava

Liimasuhde

EPDM-hiukkasten ja liiman suhde vaikuttaa suoraan päällystysvaikutukseen. Yleisesti ottaen valmistaja antaa selkeät suhdeohjeet, ja rakennushenkilöstön on sekoitettava liima tarkasti suhteen mukaisesti. Liian suuri liiman määrä tekee rampista liian tahmean ja helposti pölyttyvän ja roskiin likaantuvan; liian pieni liiman määrä tekee hiukkasten välisestä sidoksesta heikon ja helposti löystyvän. Esimerkiksi jos liimasuhde ei ole sopiva, rampin käytön jälkeen hiukkaset voivat irrota ja hiekkaa voi ilmestyä.

Asennuspaksuuden säätö

Liian ohut EPDM-hiukkasten asennuspaksuus pyörätuoliramppiin vammaisille tulisi määrittää todellisen käyttötarpeen mukaan, ja yleensä suositellaan 10–15 mm:n paksuutta. Liian ohut paksuus heikentää rampin liukuestettä, joustavuutta ja muita ominaisuuksia. Liian paksu paksuus puolestaan aiheuttaa materiaalien haaskausta ja epätasaisen pinnan. Rakennusprosessin aikana voidaan käyttää työkaluja, kuten kaapimia, asennuspaksuuden säätämiseen, jotta rampin jokaisen osan paksuus on tasainen.

Tiivistys ja kovettuminen

Päällystyksen jälkeen EPDM-hiukkaset tulee tiivistää niin, että hiukkaset ja liima sekoittuvat täysin tiiviin kokonaisuuden muodostamiseksi. Ammattimaisia tiivistyslaitteita voidaan käyttää sen varmistamiseksi, että tiivistysaste täyttää määritellyt standardit. Samalla on kiinnitettävä huomiota kovettumisaikaan. Kovettumisvaiheen aikana ihmisten ja ajoneuvojen kulkemista rampilla on vältettävä, jotta kovettumisvaikutus ei vaikuta. Jos kovettumisaika on riittämätön tai tiivistys ei ole riittävä, rampin lujuutta ja vakautta ei voida taata.

Turvallisuus ja huolto

Liukuestetesti

Kun ramppi on päällystetty, on suoritettava liukumisenestotesti. Testaukseen voidaan käyttää ammattimaisia liukumisenestolaitteita asiaankuuluvien standardien mukaisesti. Vain vaatimukset täyttävät liukumisenestoominaisuudet voivat varmistaa vammaisten henkilöiden turvallisuuden pyörätuolimatkan aikana. Jos liukumisenestoominaisuudet eivät täytä standardeja, pyörätuoli liukuu helposti huonoilla sääolosuhteilla, kuten märällä ja jäisellä, mikä aiheuttaa turvallisuusonnettomuuksia.

Päivittäiset huoltokohteet

Päivittäinen huolto on välttämätöntä rampin käyttöiän pidentämiseksi. Ramppi on puhdistettava säännöllisesti pölyn ja roskien poistamiseksi pinnalta. Kuluneet ja vaurioituneet osat on korjattava ajoissa. Samanaikaisesti on vältettävä terävien esineiden asettamista rampille, jotta EPDM-hiukkasten pintaan ei tule naarmuja. Jos esimerkiksi rampille on pudonnut pieni määrä hiukkasia, ne on korjattava liimalla ja hiukkasilla ajoissa, jotta vaurioitunut alue ei laajene.

Pyörätuolirampin rakentaminen liikuntarajoitteisille heijastaa yhteiskunnallista sivilisaatiota ja edistystä. EPDM-hiukkasista tehtyjen ramppien asennuksessa jokainen osa-alue, materiaalivalinnasta rakennusprosessiin ja myöhempään turvallisuuteen ja huoltoon, liittyy liikuntarajoitteisten matkustusturvallisuuteen ja -mukavuuteen. Vain valvomalla tarkasti jokaista keskeistä kohtaa voimme luoda korkealaatuisen, turvallisen ja luotettavan pyörätuolirampin liikuntarajoitteisten matkustamisen helpottamiseksi.

Kommentit

Tuotteet

Tapaukset

Kuumat myyntituotteet

Kesto blogi

Mikä on polyuretaanista valmistettu juoksurata?

Kun katsot olympialaisia tai yleisurheilun maailmanmestaruuskilpailuja, ikonisten viininpunaisten rataverkkojen takana piilee materiaaliteknologia, joka on mullistanut nykyaikaisia urheilulajeja – polyuretaanista valmistettu rataverkko (PU Track).

Kuinka ylläpitää urheilullisia juoksuratoja

Urheiluradat ovat kestäviä. Säännöllisellä huollolla niiden käyttöikää voidaan pidentää merkittävästi.

Seuraavat seikat on otettava huomioon päivittäisessä käytössä ja huollossa.

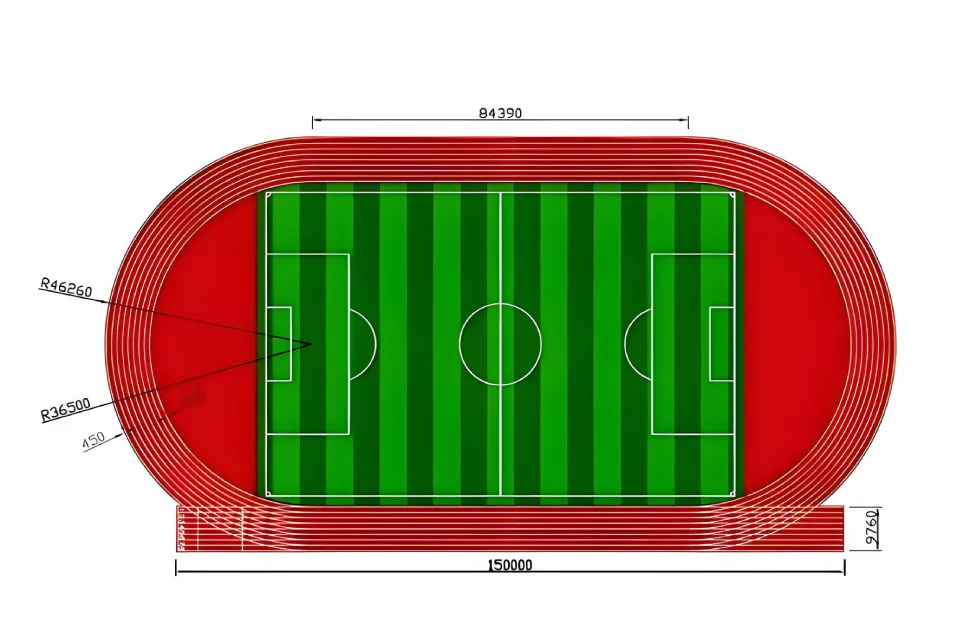

Kansainväliset urheiluratojen rakentamisen standardit

Kilpaurheilun ydinlaitoksena urheiluradan rakennusstandardit liittyvät suoraan urheilijoiden kilpailutasoon ja kilpailun oikeudenmukaisuuteen.

Ota yhteyttä

- [email protected]

- +86-25 58933771

- Qiaolin Industrial Park, Pukoun alue, Nanjingin kaupunki

Tunnisteet

Aiheeseen liittyvät blogit

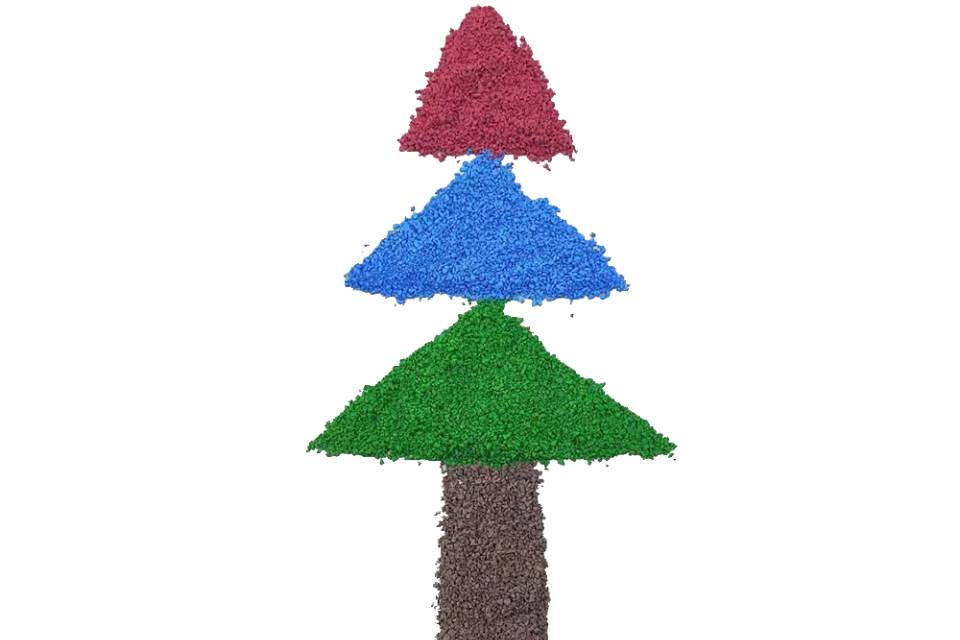

Mikä on Epdm-rakeiden koko

Tämä artikkeli sukeltaa syvälle EPDM-rakeiden kiehtovaan maailmaan tutkimalla niiden erilaisia värejä, kokoja ja sovelluksia keskittyen erityisesti niiden ratkaisevaan rooliin turvallisten, kestävien ja visuaalisesti houkuttelevien leikkipuistolattian luomisessa.

Pyörätuolin EPDM-kumiramppien rakentaminen vammaisille

Aikana, jolloin yhteiskunta on yhä enemmän huolissaan vammaisten matkustamisen mukavuudesta, vammaisten pyörätuolien ramppien rakentaminen on erittäin tärkeää.

Kuinka puhdistaa kuminen juoksurata

Tämä urheilukenttäblogipostaus perehtyy juoksuradan huollon tärkeisiin näkökohtiin ja tarjoaa kattavan oppaan kumisen juoksuradan korjaamiseen tai uusimiseen.