Internationale Standards für den Bau von Leichtathletikbahnen

Inhaltsverzeichnis

In diesem Artikel werden die technischen Aspekte des Standardbahnbaus gemäß den einschlägigen Vorgaben von World Athletics systematisch analysiert.

Konstruktionsnormen für Sportbahnstrukturen

Grundlegende Konfigurationsspezifikationen

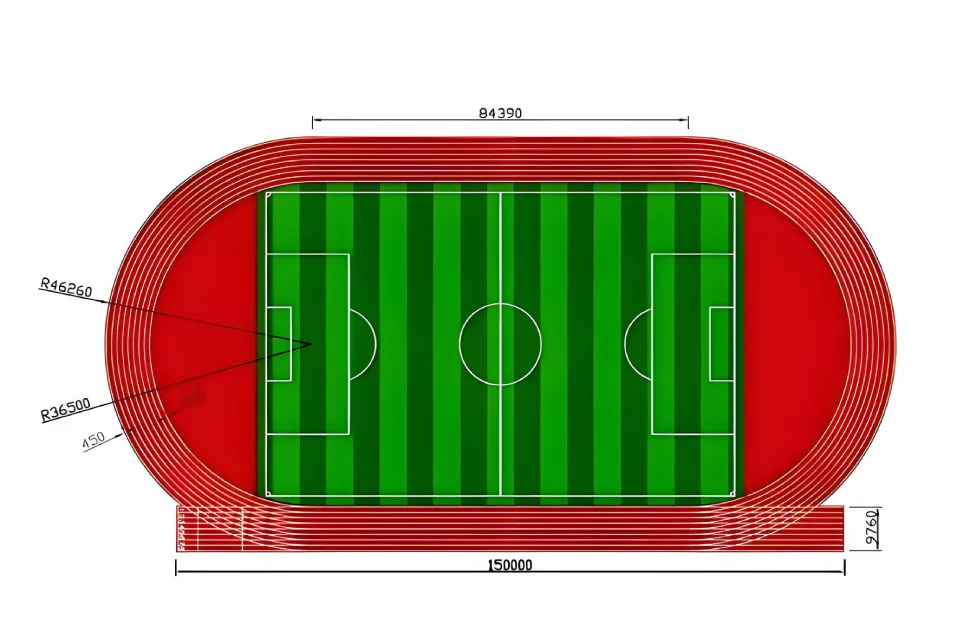

Die internationale Standard-Laufbahn ist 400 Meter lang und weist einen symmetrischen Aufbau mit Doppelgeraden und doppelten Kurven mit gleichem Radius auf. Der Kurvenradius muss die Zentripetalkraft des Athleten ausgleichen. An der Innenseite der Bahn muss eine harte Kante mit einer Höhe von 5 cm und einer Breite von ≥ 5 cm angebracht sein. Das Material muss stoßfest und witterungsbeständig sein. Rasenbahnen können von dieser Anforderung ausgenommen sein.

Mess-Benchmark-System

Die Streckenlängenmessung basiert auf der Außenkante der Markierungslinie und wird um 30 cm erweitert. Bei Veranstaltungsorten ohne Markierungslinie wird die Außenkante der Markierungslinie um 20 cm erweitert. Die erste Spur wird nach diesem Standard bestimmt. Die anderen Spuren müssen an der Außenkante der inneren Spurlinie 20 cm außerhalb gemessen werden, um die tatsächliche Länge jeder Spur genau zu gewährleisten.

Technische Anforderungen an das Leichtathletikbahnsystem

Parameter der Streckenspezifikation

Bei Bahnwettbewerben von 400 Metern und weniger muss jede Spurbreite 1,22–1,25 Meter betragen, mit einer Fehlertoleranz von ±3 mm. Die Spurbreite beträgt einheitlich 5 cm, wobei die rechte Spurlinie in die Breite der angrenzenden Bahn einberechnet wird. Der Elastizitätsmodul jeder Bahnstruktur muss einheitlich sein, um Unterschiede in der Bahnhärte zu vermeiden.

Dreidimensionale Raumkontrolle

Die horizontale Neigung ist neigungsgesteuert: ≤5‰ für gerade Abschnitte, ≤8‰ für gekrümmte Abschnitte und ≤1‰ für Längsneigung. Die spezielle Neigung des Hochsprungbereichs beträgt ≤0,4%, und die Lasernivellierungstechnologie wird verwendet, um einen 3-Meter-Lineal-Erkennungsfehler von ≤3 mm zu erreichen, und die Ebenheitsdurchlaufrate beträgt ≥95%.

Baunormen für den Grundbau

Strukturschichtsystem

Das Asphalt-/Zementfundament muss nach dem Walzen mit einer schweren Walze frei von Radspuren sein und eine Dichte von >95% und eine 28-Tage-Druckfestigkeit von ≥25 MPa aufweisen. Zwischen der Kiespolsterschicht und der Asphaltschicht wird eine geotextile Pufferschicht eingefügt (zwingend erforderlich in gefrorenen Gebieten), und die Fugen werden mit Polymerdichtmittel behandelt.

Entwässerungstechnik

Es wird ein schildkrötenförmiges Entwässerungsdesign mit doppeltem Gefälle verwendet. Ein kreisförmiger Blindgraben und ein Wassersammelbrunnensystem sind so konfiguriert, dass der Abfluss nach starkem Regen innerhalb von zwei Stunden abgeschlossen ist. Der Durchlässigkeitskoeffizient der Basisschicht beträgt ≤ 1 × 10⁻⁵ cm/s, und die Fugen sind mit einer wasserdichten Polyurethanbeschichtung verstärkt.

Benchmark zur Positionierungsmessung

Die vier Tangentenpunkte des Halbkreises und die doppelten Mittelpunktskoordinaten werden mithilfe einer Totalstation präzise kalibriert und ein dauerhafter Referenzpfahl aus Edelstahl errichtet. Der Konstruktionsfehler wird auf ±2 mm begrenzt und bietet so eine zuverlässige Grundlage für die anschließende Oberflächenpflasterung und -markierung.

Schlüsselkontrolle des Gleisoberbaus

Kunststoffschicht-Einbauverfahren

Für die Konstruktion wird das Schichtspritzverfahren verwendet. Die untere Schicht besteht aus einer 13 mm dicken EPDM-Partikelmischschicht und die Oberflächenschicht aus einer 3 mm dicken Verbundstruktur aus Vollkunststoff mit selbsthaftender Schicht. Nach dem Aushärten beträgt die Shore-Härte weiterhin 45–60 °, die Stoßdämpfungsrate 35%–50% und die vertikale Verformung 0,6–1,8 mm, was den internationalen Wettbewerbszertifizierungsstandards entspricht.

Kunststoffschicht-Einbauverfahren

Der Gehalt an flüchtigen organischen Verbindungen (VOC) in festen Rohstoffen beträgt ≤ 5 g/l, der Schwermetallgehalt entspricht der Norm GB 36246-2018, das fertige Produkt hat die Brandschutzzertifizierung EN14904 bestanden und die Verbrennungsleistung entspricht den Anforderungen an Flammschutzmittel der Klasse B1.

Der Bau der Leichtathletikbahn muss strikt dem Prinzip „Das Fundament bestimmt die Deckschicht“ folgen. Es wird empfohlen, dass die Baueinheit BIM-Technologie für dreidimensionale Simulationen nutzt und regelmäßig FIFA-Zertifizierungsprüfungen durchführt, um die Qualitätskontrolle des gesamten Prozesses von der Fundamentbehandlung bis zur Deckschichtbildung sicherzustellen. Hochwertige Laufbahnen sind nicht nur der Grundstein für fairen Wettbewerb, sondern auch die wichtigste Garantie für eine lange Lebensdauer der Anlagen.

Kommentare

Produkte

Fälle

Heißer Verkauf Produkte

Letzter Blog

Was ist eine Polyurethan-Laufbahn?

Wenn Sie sich die Olympischen Spiele oder die Leichtathletik-Weltmeisterschaften ansehen, sehen Sie, dass sich hinter den legendären burgunderfarbenen Laufbahnen eine Materialtechnologie verbirgt, die den modernen Sport verändert hat – die Polyurethan-Laufbahn (PU Track).

So pflegen Sie Laufbahnen

Leichtathletikbahnen sind langlebig. Durch regelmäßige Wartung lässt sich ihre Lebensdauer deutlich verlängern.

Bei der täglichen Nutzung und Wartung sollten folgende Punkte beachtet werden.

Internationale Standards für den Bau von Leichtathletikbahnen

Als Kernanlage des Wettkampfsports stehen die Baustandards der Leichtathletikbahn in direktem Zusammenhang mit der Leistungsfähigkeit der Athleten und der Fairness des Wettbewerbs.

Kontaktieren Sie uns

- [email protected]

- +86-25 58933771

- Qiaolin Industrial Park, Bezirk Pukou, Stadt Nanjing

Schlagwörter

Verwandte Blogs

Leitfaden zur Auswahl von Schullaufbahnen

Es gibt drei Haupttypen von Sportplatzlaufbahnen auf dem Markt: vorgefertigte, halbvorgefertigte und Ortbetonlaufbahnen. Welche Laufbahn besser geeignet ist, muss anhand der spezifischen Situation der Schule bestimmt werden.

Bau von Rollstuhlrampen aus EPDM-Gummi für Behinderte

In einer Zeit, in der die Gesellschaft zunehmend Wert auf die Reisefreundlichkeit für Menschen mit Behinderungen legt, ist der Bau von Rampen für Behindertenrollstühle von entscheidender Bedeutung.

Was ist SBR-Gummigranulat?

SBR wurde erstmals in den 1930er Jahren in Deutschland als Alternative zu Naturkautschuk entwickelt, der während des Krieges knapp war. Es entwickelte sich schnell zu einem unverzichtbaren Material für die Reifenindustrie.