Wat is SBR-rubbergranulaat?

Inhoudsopgave

Hier is een eenvoudige uitsplitsing van de chemische samenstelling:

Styreen: Geeft hardheid en sterkte aan het rubber. Bestaat doorgaans uit ongeveer 25% van de SBR-compound.

Butadieen: Biedt flexibiliteit en veerkracht aan het rubber. Vormt de resterende 75% van de SBR-compound.

De verhouding van styreen tot butadieen kan tijdens het productieproces worden aangepast om SBR met verschillende eigenschappen te creëren. Een hoger styreengehalte resulteert bijvoorbeeld in een harder, slijtvaster rubber, terwijl een hoger butadieengehalte een flexibeler en veerkrachtiger rubber creëert.

Hoe worden SBR-rubberkorrels gemaakt?

SBR-rubbergranulaat wordt meestal geproduceerd door recycling van afgedankte banden (ELT's). Dit proces, bekend als bandenrecycling of kruimelrubberproductie, omvat verschillende belangrijke stappen:

Bandeninzameling en -sortering: Afvalbanden worden verzameld uit verschillende bronnen, zoals bandenverkopers, autoreparatiewerkplaatsen en stortplaatsen. Ze worden vervolgens gesorteerd om alle niet-bandenmaterialen te verwijderen en om banden van verschillende maten en typen te scheiden.

Bandenversnippering: De banden worden in grote versnipperaars gevoerd die ze in kleinere stukken verkleinen, meestal 2-inch chips. Deze eerste versnippering helpt om stalen riemen en andere grote componenten te verwijderen.

Verwijdering van staal en vezels: krachtige magneten worden gebruikt om de stalen banden en draden van het versnipperde rubber te verwijderen. Aspiratiesystemen en schermen worden gebruikt om de stof en vezelversterking van het rubber te scheiden.

Granulatie: Het versnipperde, staalvrije en vezelvrije rubber wordt vervolgens in granulatoren gevoerd. Deze machines gebruiken roterende messen of hamers om het rubber verder te verkleinen tot kleinere korrels. De granulatoren kunnen worden aangepast om korrels van verschillende groottes te produceren, meestal variërend van 0,5 mm tot 6 mm.

Screening en classificatie: Het gegranuleerde rubber wordt door een serie schermen geleid om de korrels op grootte te scheiden. Dit zorgt ervoor dat het eindproduct voldoet aan de specifieke groottevereisten voor verschillende toepassingen.

Reinigen (optioneel): Afhankelijk van het beoogde gebruik kunnen de SBR-korrels aanvullende reinigingsprocessen ondergaan om eventuele resterende verontreinigingen, zoals stof of kleine metaaldeeltjes, te verwijderen.

Maalproces bij omgevingstemperatuur of cryogeen malen.

Ambient Grinding: Ambient grinding vindt plaats bij of nabij kamertemperatuur. Het is de meest voorkomende methode vanwege de lagere energievereisten en kosteneffectiviteit. Het rubber wordt versnipperd en gegranuleerd met behulp van mechanische processen. Hoewel het efficiënt is voor het produceren van grotere korrels, kan het resulteren in onregelmatig gevormde deeltjes en kan het meer warmte genereren.

Cryogeen slijpen: Cryogeen slijpen houdt in dat het rubber wordt afgekoeld tot zeer lage temperaturen (meestal met behulp van vloeibare stikstof) voordat het wordt geslepen. Hierdoor wordt het rubber broos en valt het gemakkelijker uiteen in kleinere, gelijkmatiger gevormde deeltjes. Cryogeen slijpen produceert fijnere, consistentere korrels en wordt vaak gebruikt wanneer een hogere kwaliteit of specifieke deeltjesgrootteverdeling vereist is. Het is echter energie-intensiever en duurder dan ambient slijpen.

Toepassingen van SBR-rubberkorrels

Sport- en recreatieoppervlakken

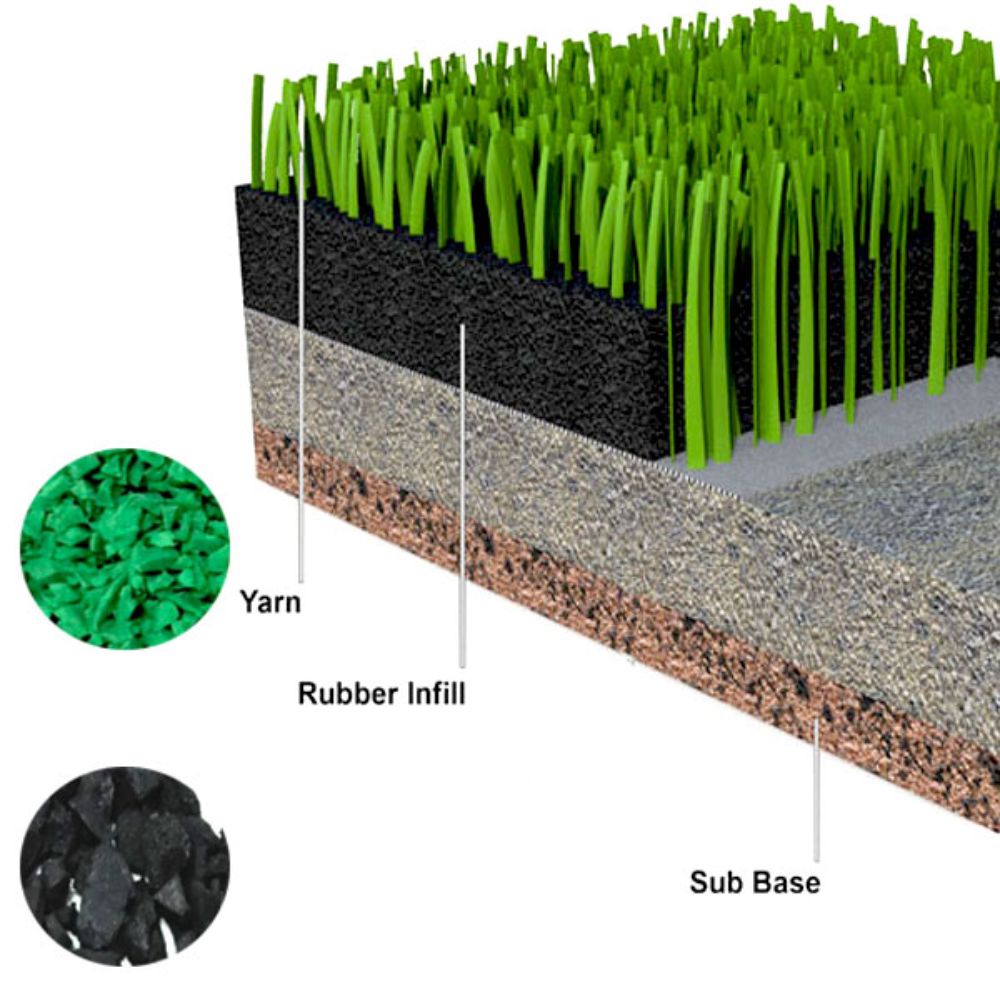

Kunstgrasvulling: SBR-korrels zijn het meest gebruikte vullingsmateriaal voor kunstgras sportvelden. Ze zorgen voor demping, schokabsorptie en stabiliteit.

Speeltuinoppervlakken: SBR-korrels worden gebruikt in ter plaatse gestorte speeltuinoppervlakken en rubbermulch om veilige en veerkrachtige speelplekken voor kinderen te creëren.

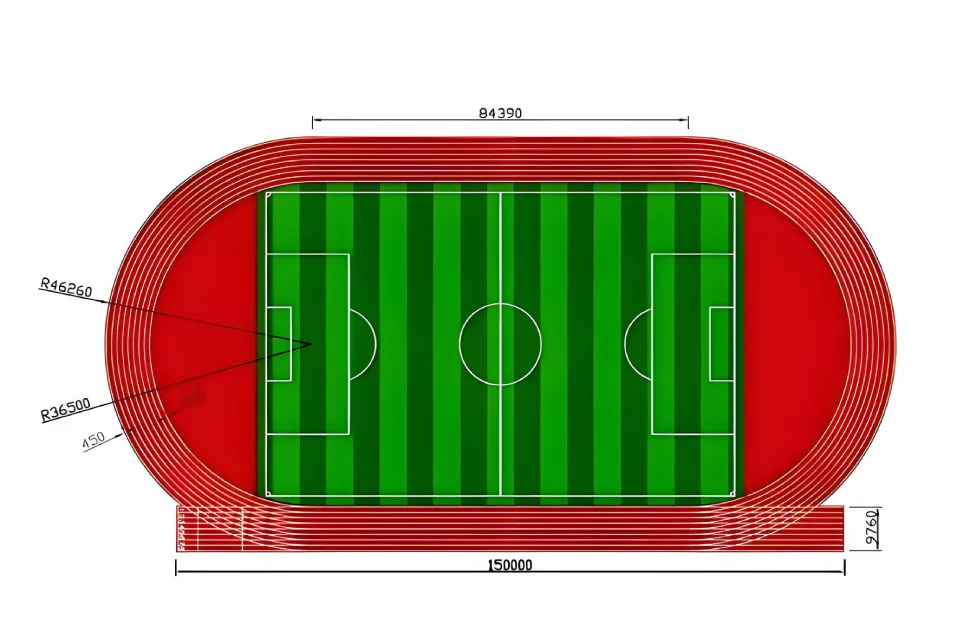

Atletiekbanen: SBR-korrels worden vaak gebruikt in de basislaag van atletiekbanen en bieden demping en ondersteuning aan atleten.

Looppaden en paden: Met SBR-korrels kunt u comfortabele en slipvaste looppaden en paden creëren.

Paardensportondergronden: SBR-korrels worden gebruikt in rijbakken en andere paardensportondergronden om demping te bieden en stof te verminderen.

Gegoten rubberproducten

Rubbermatten en vloeren: SBR-korrels worden gebruikt voor de productie van rubbermatten en vloeren voor verschillende toepassingen, waaronder sportscholen, industriële faciliteiten en dierenverzorging.

Auto-onderdelen: SBR-rubber wordt gebruikt in verschillende auto-onderdelen, zoals afdichtingen, pakkingen en slangen.

Industriële componenten: SBR-korrels worden gebruikt voor de productie van diverse industriële componenten, zoals transportbanden, rollen en trillingsdempers.

Asfaltmodificatie

Rubberized Asphalt: SBR-korrels kunnen aan asfalt worden toegevoegd om de prestaties en duurzaamheid ervan te verbeteren. Rubberized asfalt is beter bestand tegen scheuren, sporen en thermische stress, wat resulteert in wegen die langer meegaan en lagere onderhoudskosten.

Nadelen van SBR-rubberkorrels

Wordt gevaarlijk heet in zonlicht SBR-korrels houden warmte vast en bereiken temperaturen tot 175°F (80°C) in direct zonlicht. Dit veroorzaakt brandwonden op speelplaatsen en maakt sportvelden onbruikbaar tijdens piekuren.

Bevat schadelijke chemicaliën Gerecycled bandenrubber in SBR kan zware metalen (zoals lood) en vluchtige organische stoffen (VOS) vrijgeven. Deze toxines kunnen schadelijk zijn voor planten, de bodem en de gezondheid van de mens.

Korte levensduur SBR-oppervlakken degraderen snel en gaan slechts 2-5 jaar mee. Herhaalde reparaties en vervangingen verhogen de kosten op de lange termijn.

Bad Odors SBR verspreidt een sterke rubbergeur, vooral in de hitte. Dit jaagt gebruikers weg van parken, sportscholen of zwembaden.

Vervaagt en vlekt SBR wordt grijs na verloop van tijd en laat zwarte vlekken achter op kleding. Het spoelt ook weg bij hevige regen, waardoor er oneffen oppervlakken ontstaan.

Vervangende materialen voor SBR-rubberkorrels

EPDM-rubberkorrels

Gemaakt van nieuw rubber

Bestand tegen UV-vervaging en hitteopbouw

Verkrijgbaar in levendige, niet-vlekkende kleuren

Thermoplastische elastomeren (TPE)

100% recyclebaar en geurloos

Behoudt flexibiliteit bij extreme temperaturen

Gebruikt op speelplaatsen en sportvloeren

Polyurethaangebonden gerecycled rubber

Combineert gerecycled rubber met bindmiddelen met een laag VOS-gehalte

Vermindert stortafval met 75% versus SBR

| Voorwaarden | EPDM | SBR (Van Oude Banden) |

| Kleuren | Veel felle kleuren | Alleen zwart of grijs |

| Hitte in de zon | Blijft 35°F koeler | Wordt erg heet |

| Geur | Geen geur | Sterke rubbergeur |

| Hoe lang het duurt | 8-15 jaar | 2-5 jaar |

Reacties

Producten

Gevallen

Hot Sale-producten

Laatste blog

Wat is een polyurethaan atletiekbaan?

Als je naar de Olympische Spelen of de wereldkampioenschappen atletiek kijkt, zie je dat achter die iconische bordeauxrode atletiekbanen een materiaaltechnologie schuilgaat die de moderne sport heeft veranderd: polyurethaanbaan (PU-baan).

Hoe onderhoud je atletiekbanen?

Atletiekbanen zijn duurzaam. Met regelmatig onderhoud kan hun levensduur aanzienlijk worden verlengd.

Bij dagelijks gebruik en onderhoud dient u op de volgende punten te letten.

Internationale normen voor de aanleg van atletiekbanen

Omdat atletiekbanen het belangrijkste faciliteit zijn voor wedstrijdsporten, hangen de bouwvoorschriften voor atletiekbanen direct samen met de prestaties van de atleten op wedstrijdniveau en de eerlijkheid van de competitie.

Neem contact met ons op

- [email protected]

- +86-25 58933771

- Qiaolin Industriepark, district Pukou, stad Nanjing

Labels

Gerelateerde blogs

Hoe maak je een rubberen renbaan schoon?

In deze blogpost over sportvelden wordt dieper ingegaan op de cruciale aspecten van het onderhoud van atletiekbanen. Er wordt een uitgebreide handleiding gegeven over het repareren of vernieuwen van een rubberen atletiekbaan.

Hoe je een rubberen hardloopbaan bouwt

Dit artikel biedt een uitgebreid overzicht van de aanleg van atletiekbanen, met de nadruk op de complexiteit van het bouwen van een rubberen atletiekbaan die geschikt is voor verschillende atletiekevenementen.

Veelvoorkomende constructieproblemen bij geprefabriceerde rubberen rupsen

Geprefabriceerde rubberen banen zijn geleidelijk aan de voorkeursoplossing geworden voor de bouw van sportlocaties vanwege hun milieubescherming, duurzaamheid en snelle constructie.