Hva er SBR gummigranulat?

Innholdsfortegnelse

Her er en enkel sammensetning av den kjemiske sammensetningen:

Styren: Gir hardhet og styrke til gummien. Inneholder vanligvis rundt 25% av SBR-forbindelsen.

Butadien: Gir fleksibilitet og spenst til gummien. Utgjør den gjenværende 75% av SBR-forbindelsen.

Forholdet mellom styren og butadien kan justeres under produksjonsprosessen for å lage SBR med forskjellige egenskaper. For eksempel vil et høyere styreninnhold gi en hardere, mer slitebestandig gummi, mens et høyere butadieninnhold vil skape en mer fleksibel og spenstig gummi.

Hvordan lages SBR gummigranulat?

SBR gummigranulat produseres oftest gjennom resirkulering av utgåtte dekk (ELT). Denne prosessen, kjent som dekkresirkulering eller gummismuleproduksjon, involverer flere nøkkeltrinn:

Innsamling og sortering av dekk: Avfallsdekk samles inn fra ulike kilder, for eksempel dekkforhandlere, bilverksteder og søppelfyllinger. De blir deretter sortert for å fjerne eventuelle ikke-dekkmaterialer og for å skille dekk av forskjellige størrelser og typer.

Makulering av dekk: Dekkene mates inn i store makuleringsmaskiner som reduserer dem til mindre biter, typisk 2-tommers sjetonger. Denne første makuleringen hjelper til med å fjerne stålbelter og andre store komponenter.

Fjerning av stål og fiber: Kraftige magneter brukes til å fjerne stålbeltene og ledningene fra den strimlede gummien. Aspirasjonssystemer og skjermer brukes for å skille stoffet og fiberarmeringen fra gummien.

Granulering: Den strimlede, stålfrie og fiberfrie gummien mates deretter inn i granulatorer. Disse maskinene bruker roterende kniver eller hammere for å redusere gummien ytterligere til mindre granuler. Granulatorene kan justeres for å produsere granuler av forskjellige størrelser, typisk fra 0,5 mm til 6 mm.

Siling og klassifisering: Den granulerte gummien føres gjennom en serie sikter for å skille granulene etter størrelse. Dette sikrer at sluttproduktet oppfyller de spesifikke størrelseskravene for ulike bruksområder.

Rengjøring (valgfritt): Avhengig av tiltenkt bruk, kan SBR-granulene gjennomgå ytterligere renseprosesser for å fjerne gjenværende forurensninger, for eksempel støv eller små metallpartikler.

Ambient eller kryogen sliping.

Omgivelsessliping: Omgivelsessliping skjer ved eller nær romtemperatur. Det er den mer vanlige metoden på grunn av lavere energibehov og kostnadseffektivitet. Gummien er makulert og granulert ved hjelp av mekaniske prosesser. Selv om det er effektivt for å produsere større granuler, kan det resultere i uregelmessig formede partikler og kan generere mer varme.

Kryogen sliping: Kryogen sliping innebærer avkjøling av gummien til svært lave temperaturer (vanligvis ved bruk av flytende nitrogen) før sliping. Dette gjør gummien sprø og lettere å knuse til mindre, mer jevnt formede partikler. Kryogen maling produserer finere, mer konsistente granuler, og det brukes ofte når en høyere kvalitet eller spesifikk partikkelstørrelsesfordeling er nødvendig. Det er imidlertid mer energikrevende og kostbart enn omgivelsessliping.

Påføringer av SBR gummigranulat

Sport og rekreasjonsoverflater

Syntetisk gressfyll: SBR-granulat er det vanligste fyllmaterialet for idrettsbaner for kunstgress, og gir demping, støtdemping og stabilitet.

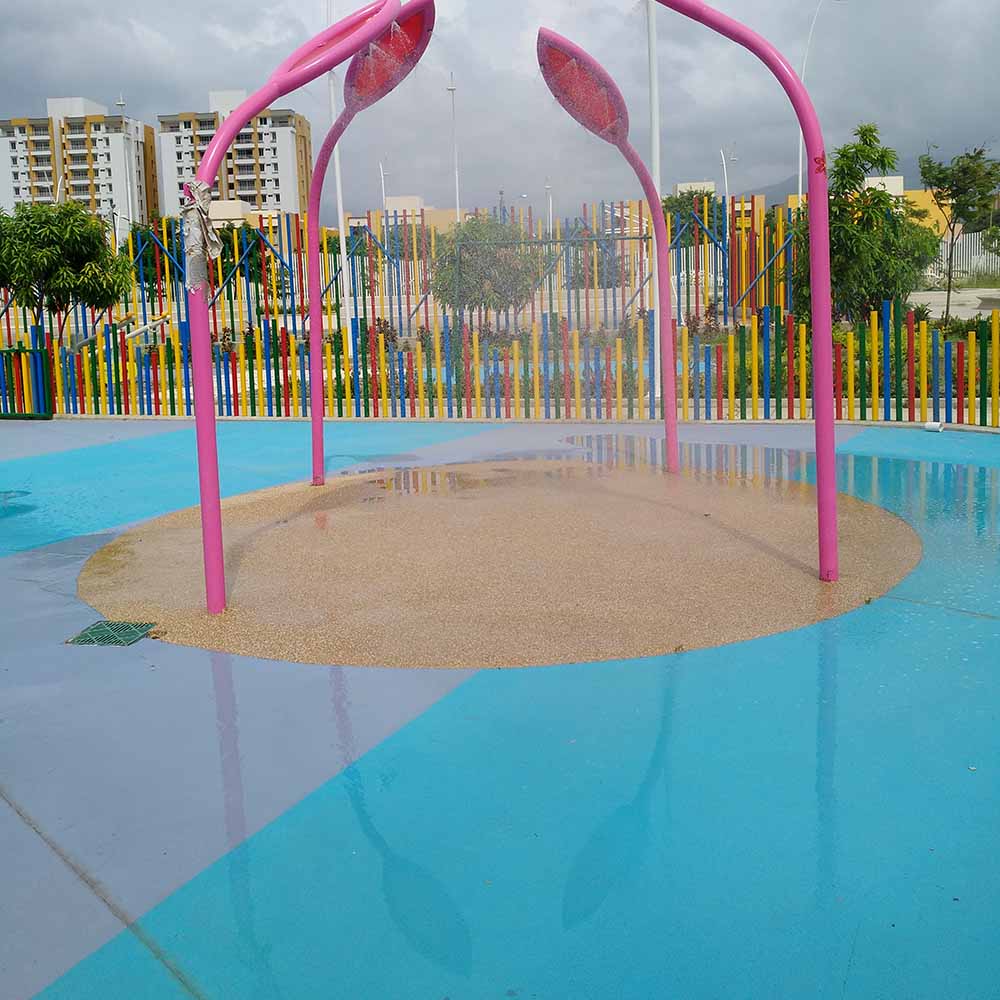

Lekeplassoverflater: SBR-granulat brukes i lekeplassoverflater på plass og gummidekke for å skape trygge og spenstige lekeområder for barn.

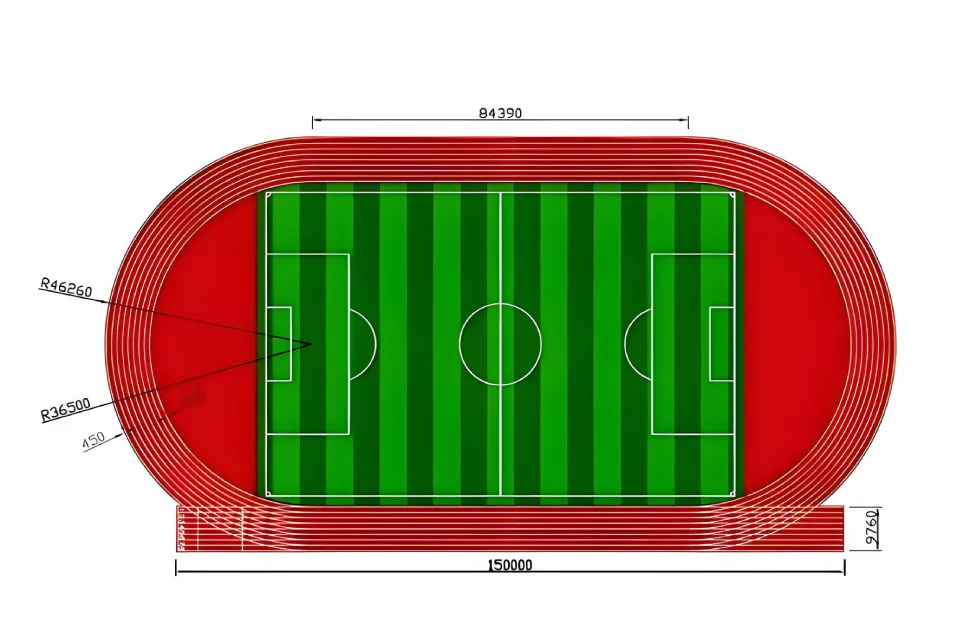

Løpebaner: SBR-granulat brukes ofte i grunnlaget på løpebaner, og gir demping og støtte for idrettsutøvere.

Gangveier og stier: SBR-granulat kan brukes til å lage komfortable og sklisikre gangveier og stier.

Rideoverflater: SBR-granulat brukes på ridebaner og andre rideoverflater for å gi demping og redusere støv.

Støpte gummiprodukter

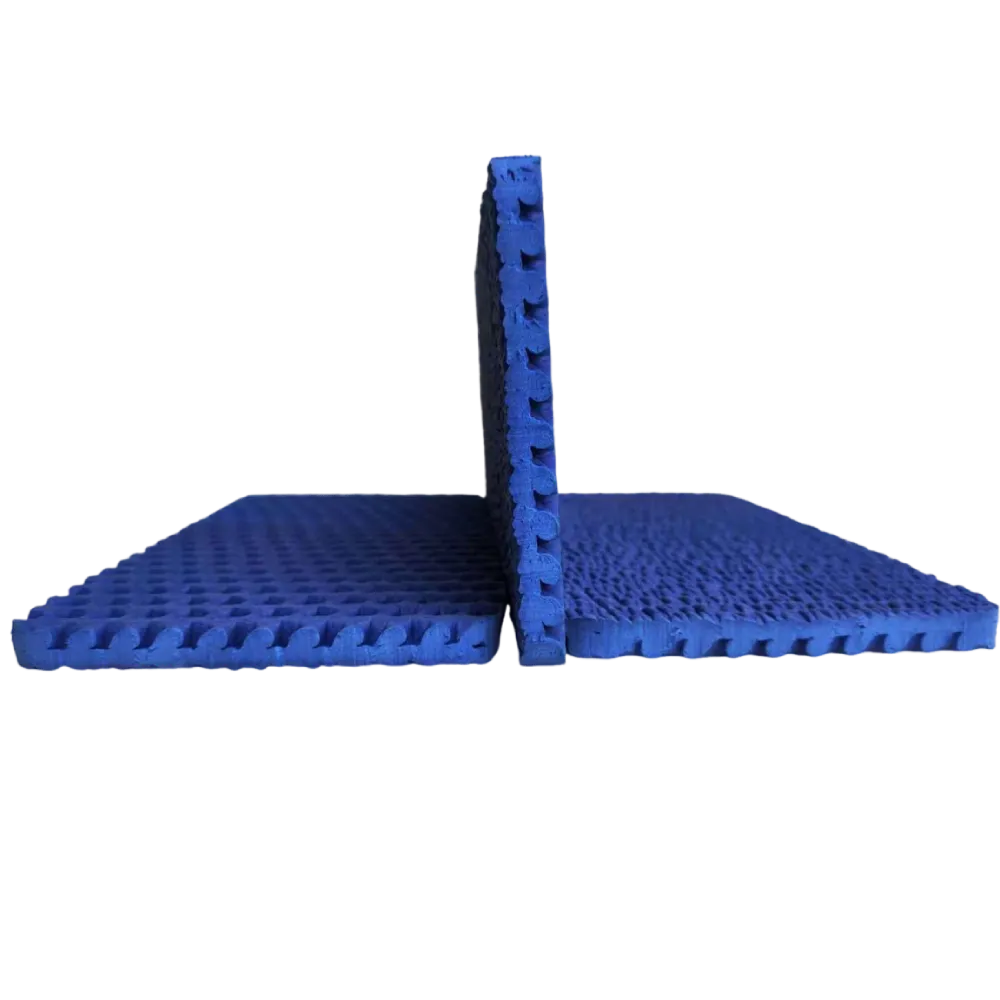

Gummimatter og gulvbelegg: SBR-granulat brukes til å produsere gummimatter og gulvbelegg for ulike bruksområder, inkludert treningssentre, industrianlegg og dyrepleie.

Bildeler: SBR-gummi brukes i ulike bildeler, for eksempel tetninger, pakninger og slanger.

Industrielle komponenter: SBR-granulat brukes til å produsere en rekke industrielle komponenter, som transportbånd, ruller og vibrasjonsdempere.

Asfaltmodifikasjon

Gummibelagt asfalt: SBR-granulat kan tilsettes asfalt for å forbedre ytelsen og holdbarheten. Gummibelagt asfalt er mer motstandsdyktig mot sprekker, spordannelser og termiske påkjenninger, noe som resulterer i lengre varige veier og reduserte vedlikeholdskostnader.

Ulemper med SBR gummigranulat

Blir farlig varmt i sollys SBR-granulat fanger varmen og når opp til 80 °C i direkte sollys. Dette forårsaker brannskader på lekeplasser og gjør idrettsbaner ubrukelige i rushtiden.

Inneholder skadelige kjemikalier Resirkulert dekkgummi i SBR kan frigjøre tungmetaller (som bly) og flyktige organiske forbindelser (VOC). Disse giftstoffene kan skade planter, jord og menneskers helse.

Kort levetid SBR-overflater brytes raskt ned og varer bare 2–5 år. Gjentatte reparasjoner og utskiftninger øker langsiktige kostnader.

Dårlig lukt SBR avgir en sterk gummilukt, spesielt i varme. Dette driver brukere bort fra parker, treningssentre eller bassengområder.

Fades and Stains SBR blir grå over tid og etterlater svarte merker på klærne. Den vaskes også bort i kraftig regn, og skaper ujevne overflater.

Erstatningsmaterialer for SBR gummigranulat

EPDM gummigranulat

Laget av virgin gummi

Motstår UV-fading og varmeoppbygging

Tilgjengelig i livlige farger uten flekker

Termoplastiske elastomerer (TPE)

100% resirkulerbar og luktfri

Opprettholder fleksibilitet i ekstreme temperaturer

Brukes på lekeplasser og gymgulv

Polyuretanbundet resirkulert gummi

Kombinerer resirkulert gummi med lav-VOC bindemidler

Reduserer deponiavfall med 75% vs. SBR

| Vilkår | EPDM | SBR (fra gamle dekk) |

| Farger | Mange lyse farger | Bare svart eller grå |

| Varme i sol | Holder seg 35 °F kjøligere | Blir veldig varmt |

| Lukt | Ingen lukt | Sterk gummilukt |

| Hvor lenge varer det | 8-15 år | 2-5 år |

Kommentarer

Produkter

Saker

Hot Salgsprodukter

Varte blogg

Hva er en løpebane i polyuretan?

Når du ser på OL eller friidretts-VM, ligger det bak de ikoniske burgunderfargede banene en materialteknologi som har forandret moderne idrett – polyuretanbaner (PU-baner).

Slik vedlikeholder du løpebaner for atletiske løp

Idrettsbaner er slitesterke. Med regelmessig vedlikehold kan levetiden forlenges betraktelig.

Følgende punkter bør tas i betraktning ved daglig bruk og vedlikehold.

Internasjonale standarder for bygging av friidrettsbaner

Som kjerneanlegget for konkurranseidrett er konstruksjonsstandardene for friidrettsbaner direkte relatert til utøvernes konkurransenivå og rettferdigheten i konkurransen.

Kontakt oss

- [email protected]

- +86-25 58933771

- Qiaolin industripark, Pukou-distriktet, Nanjing by

Tagger

Relaterte blogger

Veiledning for valg av EPDM-lokaletykkelse

Mange vil lure på når de velger EPDM, er jo tykkere EPDM-lokale, jo bedre? Faktisk er tykkelsen på EPDM-lokalet veldig spesiell og må bestemmes i henhold til forskjellige bruksscenarier og behov.

Hvilket er det beste materialet for lekeplassgummigulv

Denne artikkelen utforsker de forskjellige lekeplassoverflatene som er tilgjengelige, og hjelper deg å velge den beste lekeplassoverflaten for dine behov.

Ekspertguide til lekeplassoverflater i støpt gummi

Denne artikkelen dykker ned i verden av påstøpt gummibelegg, et populært valg for lekeplasser og andre rekreasjonsområder.