Analisi completa del metodo di pavimentazione in granuli EPDM colorati

Sommario

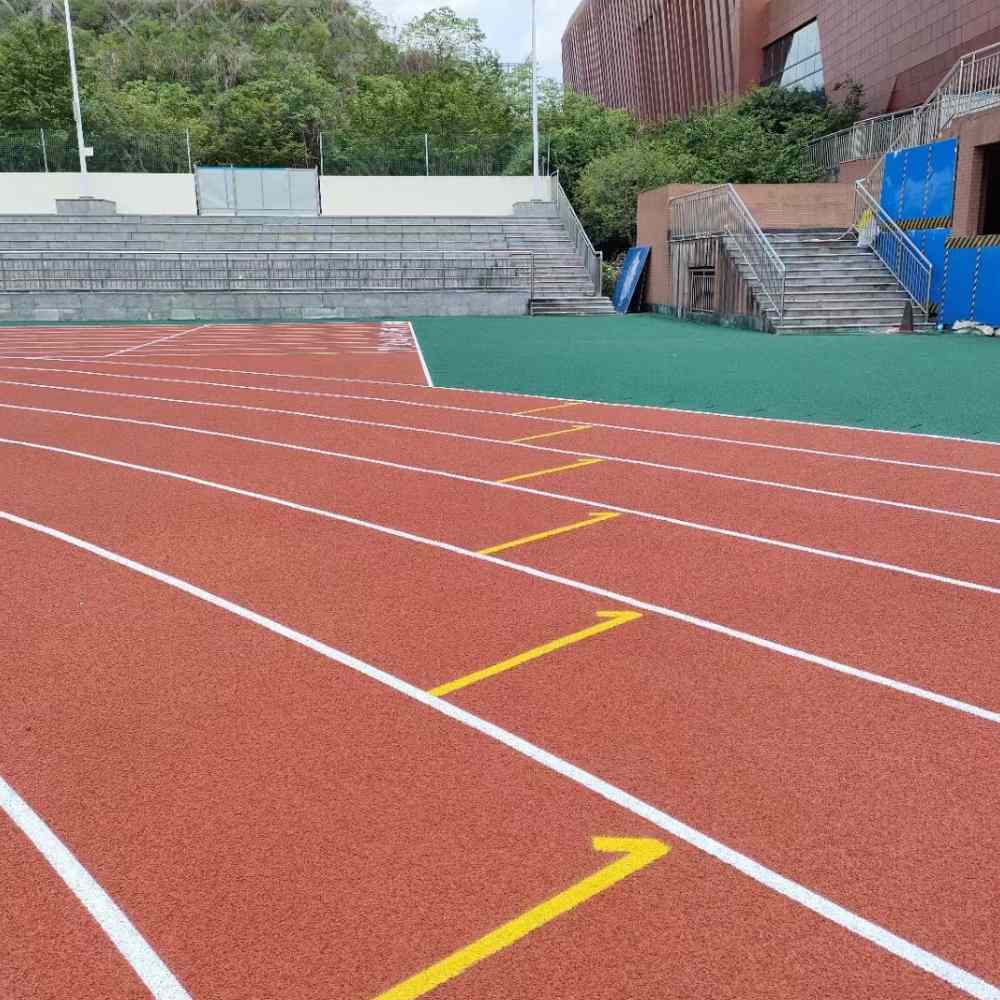

È ricco di colore e ha una buona elasticità. Non solo può abbellire l'ambiente, ma anche fornire agli utenti un'esperienza confortevole e sicura. Quindi, come viene posato un pavimento in granuli EPDM colorato così eccellente? Quella che segue è un'introduzione dettagliata al suo metodo.

Preparazione del materiale

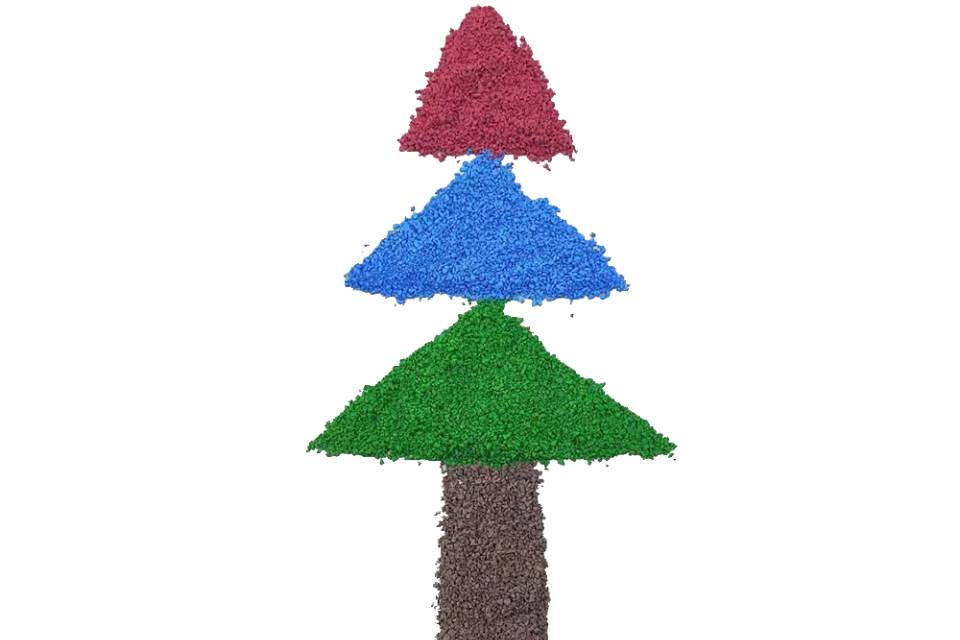

Granuli di EPDM: Questo è il materiale principale della pavimentazione. Dovresti scegliere prodotti di alta qualità, colore brillante e forte resistenza alle intemperie. I granuli hanno varie specifiche in base alla dimensione delle particelle. La dimensione delle particelle comune utilizzata per la pavimentazione è di circa 1-3 mm. Le particelle di diversi colori possono essere abbinate in base ai requisiti di progettazione per ottenere una varietà di modelli ed effetti di colore.

Colla: La speciale colla poliuretanica è la chiave per legare saldamente insieme i granuli di EPDM. La colla deve avere una buona adesione, resistenza all'acqua e resistenza all'invecchiamento per garantire che le particelle non cadano durante l'uso a lungo termine della pavimentazione. In base all'area di costruzione e alla quantità di particelle utilizzate, la richiesta di colla viene calcolata con precisione.

Altri materiali ausiliari: come l'agente di interfaccia, che viene utilizzato per migliorare la forza di legame tra la fondazione e la colla e le particelle; agente antischiuma, che può ridurre le bolle generate dall'agitazione e da altre operazioni durante la costruzione e garantire la planarità e la bellezza della superficie stradale.

Trattamento di fondazione

Pulisci le fondamenta: Per prima cosa, pulisci i detriti, la polvere, le macchie d'olio, ecc. sulla superficie della fondazione stradale per assicurarti che la superficie della fondazione sia pulita e ordinata. Puoi usare scope, asciugacapelli, pistole ad acqua ad alta pressione e altri strumenti per la pulizia. Se ci sono problemi come allentamento e sabbia sulla superficie della fondazione, devi prima ripararla e rinforzarla.

Rilevamento e riparazione della planarità: Utilizzare strumenti come livelle e righelli per rilevare la planarità della fondazione. Per le parti irregolari, utilizzare malta cementizia o altri materiali adatti per il livellamento. Assicurarsi che l'errore di planarità della superficie della fondazione sia controllato entro l'intervallo consentito e che in genere la differenza di altezza per metro quadrato non superi i 5 mm.

Applica agente di interfaccia: Applicare uno strato di agente di interfaccia uniformemente sulla superficie della fondazione pulita e livellata per migliorare le prestazioni di legame tra la fondazione e i materiali di pavimentazione successivi. L'agente di interfaccia deve essere applicato uniformemente e attendere che si asciughi prima di procedere alla fase successiva della costruzione.

Processo di costruzione

Mescolare gli ingredienti: Versare le particelle di EPDM e la colla nell'attrezzatura di miscelazione secondo il rapporto specificato. Innanzitutto, mescolare a bassa velocità per far sì che le particelle e la colla si mescolino uniformemente, quindi aumentare gradualmente la velocità di agitazione per garantire un'agitazione sufficiente. Il tempo di agitazione generale è di 3-5 minuti. Durante il processo di agitazione, è possibile aggiungere una quantità appropriata di antischiuma secondo necessità.

Diffusione: Distribuisci i materiali miscelati in modo uniforme sulla fondazione e puoi usare raschietti, pavimentatori e altri utensili per operare. In base allo spessore della pavimentazione progettata, controlla lo spessore della pavimentazione. In genere, lo spessore della pavimentazione in particelle EPDM colorate è di circa 5-10 mm. Durante il processo di pavimentazione, assicurati che i materiali siano distribuiti uniformemente per evitare accumuli locali o spessori incoerenti.

Compattazione: Utilizzare un rullo speciale o altre attrezzature di compattazione per compattare la pavimentazione asfaltata. Il processo di compattazione dovrebbe seguire il principio di prima leggero e poi pesante, prima lento e poi veloce, e procedere passo dopo passo dal bordo della pavimentazione al centro per garantire una compattazione uniforme della pavimentazione. Il numero di compattazioni è generalmente di 2-3 volte fino a quando la superficie della pavimentazione non è piana e densa, senza evidenti segni di ruote.

Finitura: Dopo aver compattato la superficie stradale, utilizzare una cazzuola o una cazzuola manuale per rifinire la superficie stradale prima che il materiale sia completamente indurito. Rendere la superficie stradale più liscia e piatta e migliorarne ulteriormente l'aspetto. Prestare attenzione all'uniformità di forza e direzione durante la finitura per evitare sbavature.

Precauzioni

Ambiente di costruzione: La costruzione di pavimentazione granulare EPDM colorata deve essere eseguita in condizioni ambientali idonee. La temperatura deve essere controllata tra 5℃ e 35℃ e l'umidità non deve essere troppo elevata. Evitare la costruzione in condizioni meteorologiche avverse come giornate piovose e ventose. Se la temperatura ambiente è troppo bassa, la velocità di polimerizzazione della colla rallenterà, influenzando l'avanzamento e la qualità della costruzione; un'umidità troppo elevata può causare l'inumidimento del materiale e ridurre le prestazioni di adesione.

Controllo di qualità: Durante il processo di costruzione, la qualità di ogni collegamento deve essere rigorosamente controllata. Controllare rigorosamente la qualità dei materiali per garantire che soddisfino gli standard pertinenti; standardizzare il processo di costruzione, come il tempo di miscelazione, lo spessore della pavimentazione, il grado di compattazione, ecc. devono soddisfare i requisiti. Allo stesso tempo, la qualità della costruzione deve essere testata regolarmente e, se vengono riscontrati problemi, devono essere rettificati in tempo.

Post-manutenzione: Dopo che la pavimentazione è stata pavimentata, deve essere sottoposta a manutenzione per un certo periodo di tempo. Durante il periodo di manutenzione, ai veicoli e ai pedoni dovrebbe essere vietato il passaggio per evitare danni alla pavimentazione. Il tempo di manutenzione generale è di 7-10 giorni. Può essere messa in uso solo dopo che la colla è completamente indurita e la pavimentazione ha raggiunto la resistenza progettata

Commenti

Prodotti

Casi

Prodotti in saldo

Blog durato

Cos'è una pista da corsa in poliuretano?

Quando guardiamo le Olimpiadi o i Campionati mondiali di atletica leggera, dietro quelle iconiche piste color bordeaux si nasconde una tecnologia di materiali che ha cambiato gli sport moderni: le piste in poliuretano (PU Track).

Come mantenere le piste di atletica

Le piste di atletica sono resistenti. Con una manutenzione regolare, la loro durata può essere notevolmente prolungata.

Durante l'uso quotidiano e la manutenzione, tenere presente i seguenti punti.

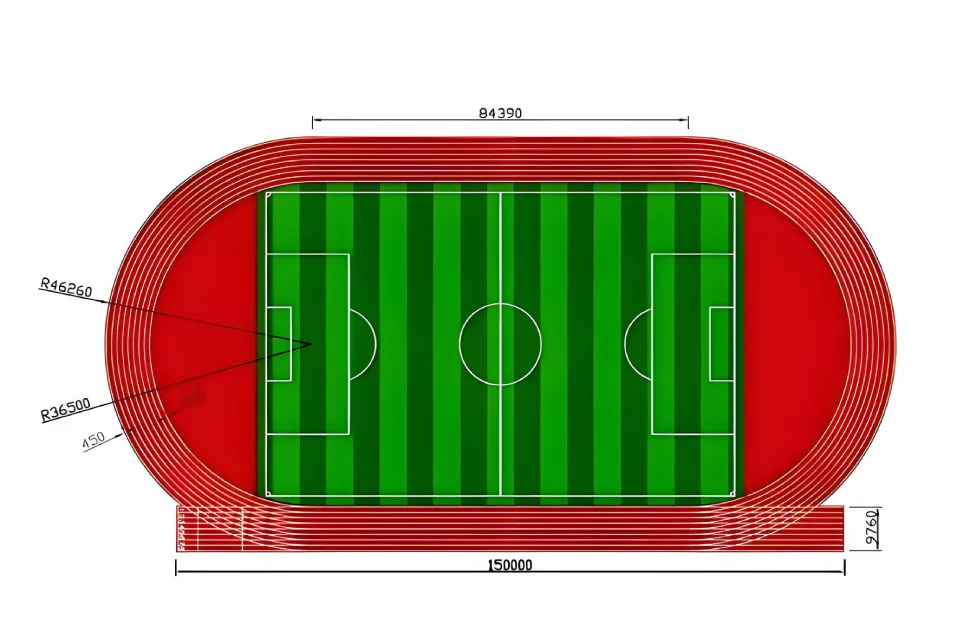

Standard internazionali per la costruzione di piste di atletica

Essendo la struttura principale degli sport agonistici, gli standard di costruzione delle piste di atletica sono direttamente correlati alle prestazioni agonistiche degli atleti e all'equità della competizione.

Contattaci

- [email protected]

- +86-25 58933771

- Parco industriale di Qiaolin, distretto di Pukou, città di Nanchino

Etichette

Blog correlati

Guida all'installazione di gomma colata per superfici in gomma

Questa guida fornisce una panoramica sull'installazione della gomma colata, una scelta popolare per i parchi giochi e altre applicazioni che richiedono una superficie sicura e durevole.

Problemi di costruzione comuni nei cingoli in gomma prefabbricati

Le piste prefabbricate in gomma sono gradualmente diventate la soluzione preferita per la costruzione di impianti sportivi, grazie alla loro tutela ambientale, durevolezza e rapidità di costruzione.

Qual è la dimensione dei granuli di EPDM?

Questo articolo si addentra nell'affascinante mondo dei granuli di EPDM, esplorandone i diversi colori, dimensioni e applicazioni, con particolare attenzione al loro ruolo cruciale nella creazione di pavimentazioni per parchi giochi sicure, durevoli e visivamente accattivanti.