Was ist SBR-Gummigranulat?

Inhaltsverzeichnis

Hier ist eine einfache Aufschlüsselung der chemischen Zusammensetzung:

Styrol: Verleiht dem Gummi Härte und Festigkeit. Besteht normalerweise zu etwa 25 % aus der SBR-Mischung.

Butadien: Verleiht dem Gummi Flexibilität und Elastizität. Bildet den restlichen 75% der SBR-Mischung.

Das Verhältnis von Styrol zu Butadien kann während des Herstellungsprozesses angepasst werden, um SBR mit unterschiedlichen Eigenschaften herzustellen. Ein höherer Styrolgehalt führt beispielsweise zu einem härteren, abriebfesteren Gummi, während ein höherer Butadiengehalt zu einem flexibleren und elastischeren Gummi führt.

Wie werden SBR-Gummigranulate hergestellt?

SBR-Gummigranulat wird am häufigsten durch das Recycling von Altreifen hergestellt. Dieser Prozess, der als Reifenrecycling oder Gummigranulatproduktion bezeichnet wird, umfasst mehrere wichtige Schritte:

Reifensammlung und -sortierung: Altreifen werden aus verschiedenen Quellen gesammelt, beispielsweise von Reifenhändlern, Autowerkstätten und Mülldeponien. Sie werden dann sortiert, um alle nicht zu Reifen gehörenden Materialien zu entfernen und Reifen unterschiedlicher Größe und Art zu trennen.

Reifenzerkleinerung: Die Reifen werden in große Schredder gegeben, die sie in kleinere Stücke zerkleinern, normalerweise 2-Zoll-Chips. Durch diese erste Zerkleinerung werden Stahlbänder und andere große Komponenten entfernt.

Stahl- und Faserentfernung: Mit leistungsstarken Magneten werden die Stahlbänder und Drähte aus dem zerkleinerten Gummi entfernt. Aspirationssysteme und Siebe werden verwendet, um die Gewebe- und Faserverstärkung vom Gummi zu trennen.

Granulierung: Der zerkleinerte, stahl- und faserfreie Gummi wird dann in Granulatoren geleitet. Diese Maschinen verwenden rotierende Messer oder Hämmer, um den Gummi weiter in kleinere Granulate zu zerkleinern. Die Granulatoren können so eingestellt werden, dass sie Granulate unterschiedlicher Größe produzieren, die normalerweise zwischen 0,5 mm und 6 mm liegen.

Sieben und Klassifizieren: Das Gummigranulat wird durch eine Reihe von Sieben geleitet, um die Granulate nach Größe zu trennen. Dadurch wird sichergestellt, dass das Endprodukt die spezifischen Größenanforderungen für verschiedene Anwendungen erfüllt.

Reinigung (optional): Je nach Verwendungszweck können die SBR-Granulate zusätzlichen Reinigungsprozessen unterzogen werden, um alle verbleibenden Verunreinigungen wie Staub oder kleine Metallpartikel zu entfernen.

Mahlen bei Raumtemperatur oder kryogen.

Mahlen bei Raumtemperatur: Das Mahlen bei Raumtemperatur erfolgt bei oder nahe der Raumtemperatur. Dies ist die gängigere Methode, da sie weniger Energie erfordert und kostengünstiger ist. Der Gummi wird mithilfe mechanischer Verfahren zerkleinert und granuliert. Dies ist zwar effizient bei der Herstellung größerer Granulate, kann jedoch zu unregelmäßig geformten Partikeln führen und mehr Wärme erzeugen.

Kryogenes Mahlen: Beim kryogenen Mahlen wird der Gummi vor dem Mahlen auf sehr niedrige Temperaturen abgekühlt (normalerweise mit flüssigem Stickstoff). Dadurch wird der Gummi spröde und lässt sich leichter in kleinere, gleichmäßiger geformte Partikel zerbrechen. Beim kryogenen Mahlen entstehen feinere, gleichmäßigere Granulate. Es wird häufig verwendet, wenn eine höhere Qualität oder eine spezifische Partikelgrößenverteilung erforderlich ist. Es ist jedoch energieintensiver und teurer als das Mahlen bei Raumtemperatur.

Anwendungen von SBR-Gummigranulat

Sport- und Freizeitböden

Einfüllmaterial für Kunstrasen: SBR-Granulat ist das am häufigsten verwendete Einfüllmaterial für Sportplätze mit Kunstrasen und sorgt für Polsterung, Stoßdämpfung und Stabilität.

Spielplatzbeläge: SBR-Granulat wird in vor Ort gegossenen Spielplatzbelägen und Gummimulch verwendet, um sichere und widerstandsfähige Spielbereiche für Kinder zu schaffen.

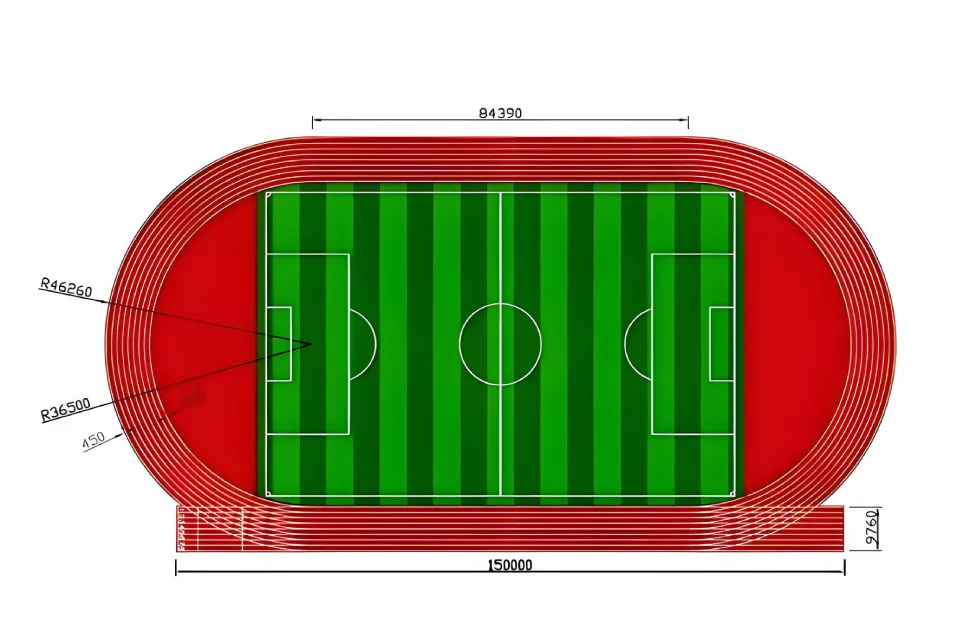

Laufbahnen: SBR-Granulat wird häufig in der Basisschicht von Laufbahnen verwendet und bietet den Sportlern Dämpfung und Unterstützung.

Gehwege und Wege: Mit SBR-Granulat lassen sich bequeme und rutschfeste Gehwege und Wege schaffen.

Reitsportböden: SBR-Granulat wird in Reitarenen und anderen Reitsportböden verwendet, um für Dämpfung zu sorgen und Staubbildung zu reduzieren.

Geformte Gummiprodukte

Gummimatten und -böden: SBR-Granulat wird zur Herstellung von Gummimatten und -böden für verschiedene Anwendungen verwendet, darunter Fitnessstudios, Industrieanlagen und Tierpflege.

Autoteile: SBR-Kautschuk wird in verschiedenen Autoteilen wie Dichtungen und Schläuchen verwendet.

Industrielle Komponenten: SBR-Granulate werden zur Herstellung einer Vielzahl industrieller Komponenten wie beispielsweise Förderbändern, Rollen und Schwingungsdämpfern verwendet.

Asphaltmodifizierung

Gummierter Asphalt: SBR-Granulat kann dem Asphalt zugesetzt werden, um seine Leistung und Haltbarkeit zu verbessern. Gummierter Asphalt ist widerstandsfähiger gegen Risse, Spurrillen und thermische Belastungen, was zu länger haltbaren Straßen und geringeren Wartungskosten führt.

Nachteile von SBR-Gummigranulat

Wird im Sonnenlicht gefährlich heiß SBR-Granulat speichert Hitze und erreicht im direkten Sonnenlicht bis zu 80 °C. Dies führt zu Verbrennungen auf Spielplätzen und macht Sportplätze während der Stoßzeiten unbenutzbar.

Enthält schädliche Chemikalien. Recycelter Reifengummi in SBR kann Schwermetalle (wie Blei) und flüchtige organische Verbindungen (VOCs) freisetzen. Diese Giftstoffe können Pflanzen, Boden und die menschliche Gesundheit schädigen.

Kurze Lebensdauer SBR-Oberflächen nutzen sich schnell ab und halten nur 2–5 Jahre. Wiederholte Reparaturen und Ersetzungen erhöhen die langfristigen Kosten.

Schlechte Gerüche SBR verströmt einen starken Gummigeruch, insbesondere bei Hitze. Dies hält Benutzer von Parks, Fitnessstudios oder Poolbereichen fern.

Verblassen und Fleckenbildung: SBR wird mit der Zeit grau und hinterlässt schwarze Flecken auf der Kleidung. Außerdem wird es bei starkem Regen ausgewaschen, wodurch unebene Oberflächen entstehen.

Ersatzmaterialien für SBR-Gummigranulat

EPDM-Gummigranulat

Hergestellt aus Neukautschuk

Beständig gegen UV-Ausbleichen und Hitzestau

Erhältlich in lebendigen, nicht abfärbenden Farben

Thermoplastische Elastomere (TPE)

100% recycelbar und geruchsfrei

Behält die Flexibilität bei extremen Temperaturen

Wird auf Spielplätzen und Turnhallenböden verwendet

Polyurethangebundener Recycling-Gummi

Kombiniert recycelten Gummi mit Bindemitteln mit niedrigem VOC-Gehalt

Reduziert Deponieabfälle um 75% im Vergleich zu SBR

| Bedingungen | EPDM | SBR (aus alten Reifen) |

| Farben | Viele leuchtende Farben | Nur schwarz oder grau |

| Hitze in der Sonne | Bleibt 35 °F kühler | Wird sehr heiß |

| Geruch | Kein Geruch | Starker Gummigeruch |

| Wie lange es dauert | 8-15 Jahre | 2-5 Jahre |

Kommentare

Produkte

Fälle

Heißer Verkauf Produkte

Letzter Blog

Was ist eine Polyurethan-Laufbahn?

Wenn Sie sich die Olympischen Spiele oder die Leichtathletik-Weltmeisterschaften ansehen, sehen Sie, dass sich hinter den legendären burgunderfarbenen Laufbahnen eine Materialtechnologie verbirgt, die den modernen Sport verändert hat – die Polyurethan-Laufbahn (PU Track).

So pflegen Sie Laufbahnen

Leichtathletikbahnen sind langlebig. Durch regelmäßige Wartung lässt sich ihre Lebensdauer deutlich verlängern.

Bei der täglichen Nutzung und Wartung sollten folgende Punkte beachtet werden.

Internationale Standards für den Bau von Leichtathletikbahnen

Als Kernanlage des Wettkampfsports stehen die Baustandards der Leichtathletikbahn in direktem Zusammenhang mit der Leistungsfähigkeit der Athleten und der Fairness des Wettbewerbs.

Kontaktieren Sie uns

- [email protected]

- +86-25 58933771

- Qiaolin Industrial Park, Bezirk Pukou, Stadt Nanjing

Schlagwörter

Verwandte Blogs

Arten von Laufbahnoberflächen für Leichtathletikleistungen

Dieser Artikel erkundet die vielfältige Welt der Laufbahnoberflächen und bietet einen umfassenden Überblick über die verschiedenen für die Leichtathletik verfügbaren Bahntypen.

Woraus bestehen Leichtathletikbahnen

Dieser Blogbeitrag erkundet die faszinierende Welt der Laufbahnoberflächen, von traditionellen Aschenbahnen bis hin zu hochmodernen Wunderwerken aus Polyurethan und Kunststoff.

Vollständige Analyse der Methode der farbigen EPDM-Granulatpflasterung

Im modernen Städtebau und beim Bau verschiedener Sportstätten erfreut sich farbiger EPDM-Granulatbelag aufgrund seiner einzigartigen Vorteile immer größerer Beliebtheit.