Wie repariert man die vorgefertigte Gummikette?

Inhaltsverzeichnis

Regelmäßige und fachgerechte Wartung von Laufbahnoberflächen verlängert nicht nur deren Lebensdauer, sondern sorgt auch für eine gleichbleibende und zuverlässige Oberfläche für sportliche Aktivitäten.

Vorbereitende Vorbereitungen

Standortuntersuchung

Vor der Reparatur muss die Strecke vollständig untersucht werden. Untersuchen Sie die Gleisoberfläche sorgfältig, um Ort, Umfang und Ausmaß des Schadens zu bestimmen. Achten Sie beispielsweise auf Risse, Schlaglöcher, Ausblühungen usw. Messen Sie bei Rissen deren Länge und Breite; bei Schlaglöchern deren Tiefe und Fläche. Detaillierte Untersuchungen schaffen eine präzise Grundlage für die Erstellung nachfolgender Reparaturpläne.

Achten Sie gleichzeitig auf die Umgebung der Strecke, z. B. auf Wasseransammlungen, die die Trocknungs- und Haftwirkung des Reparaturmaterials beeinträchtigen können. Bei Wasseransammlungen muss das Entwässerungsproblem vor der Reparatur behoben werden.

Vorbereitung von Materialien und Werkzeugen

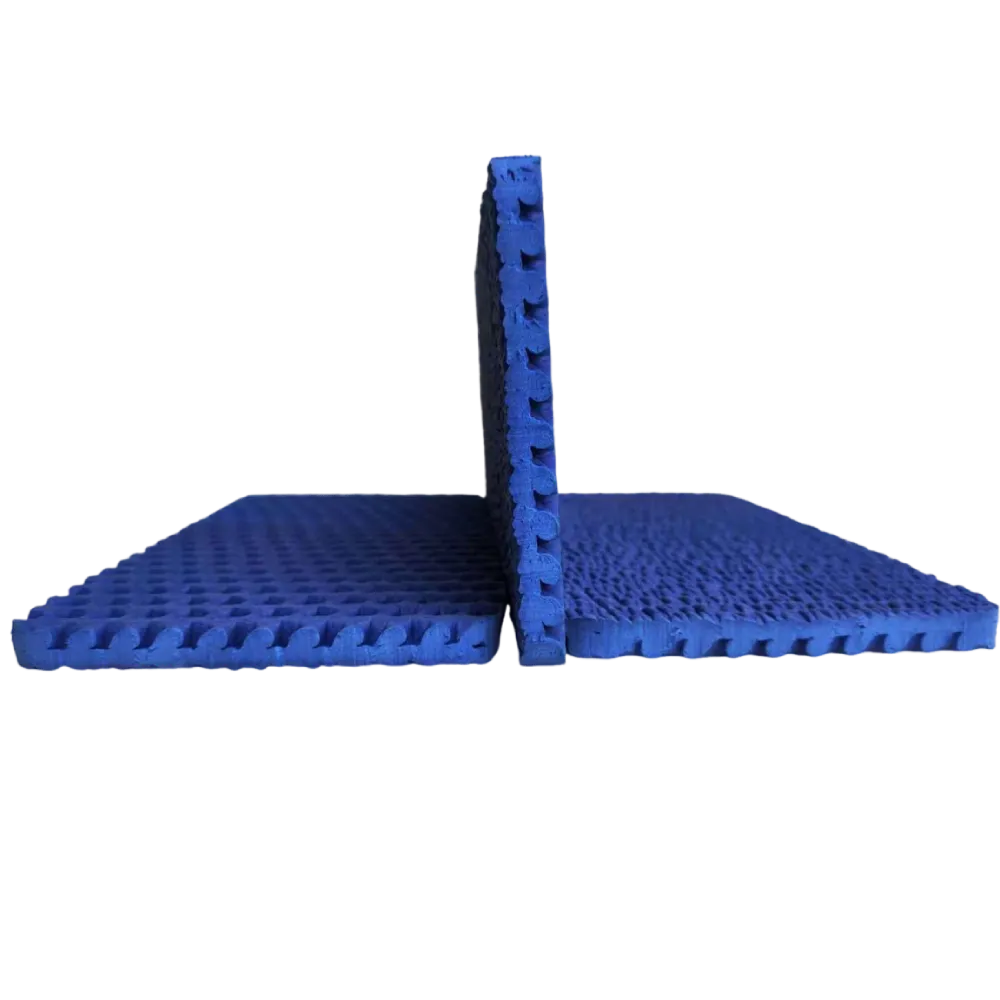

Materialien: Bereiten Sie je nach Gleisschaden die entsprechenden Reparaturmaterialien vor. Gängige Materialien sind vorgefertigte Gummirollen, Spezialkleber und Bodendichtungsmittel, die dem ursprünglichen Gleismaterial entsprechen. Stellen Sie sicher, dass Qualität und Leistung der Materialien den geltenden Normen entsprechen, um eine Beeinträchtigung der Reparaturwirkung durch Materialprobleme zu vermeiden. Beispielsweise müssen Spezialkleber eine gute Haftung und Witterungsbeständigkeit aufweisen, um die Festigkeit der Gleisreparatur unter verschiedenen Umgebungsbedingungen zu gewährleisten.

Werkzeuge: Bereiten Sie die für den Bau benötigten Werkzeuge wie Universalmesser, Schaber, Bürsten, Hämmer, Cutter usw. vor. Diese Werkzeuge müssen intakt und normal verwendbar sein. Beispielsweise sollte das Universalmesser scharf sein, um das Schneiden vorgefertigter Gummirollen zu erleichtern; der Schaber sollte flach sein, um ein gleichmäßiges Auftragen des Klebers zu gewährleisten.

Reparaturmethoden für unterschiedliche Schadenssituationen

Rissreparatur

Behandlung kleiner RisseBei kleinen Rissen unter 5 mm Breite entfernen Sie zunächst Staub und Schmutz mit einer Bürste. Tragen Sie anschließend Spezialkleber gleichmäßig auf den Riss auf, damit dieser vollständig eindringen kann. Schneiden Sie anschließend eine vorgefertigte Gummirolle zurecht, die etwas breiter als der Riss und 5–10 cm länger als die beiden Enden des Risses ist. Kleben Sie die Rolle auf den Riss und schaben Sie sie mit einem Schaber von der Mitte nach beiden Seiten ab, um die Luft zu entfernen und eine feste Haftung zu gewährleisten. Tragen Sie abschließend eine dünne Schicht Kleber auf die Oberfläche der Rolle auf, damit sie sich besser in die umgebende Schiene einfügt.

Behandlung großer RisseHinweis: Wenn die Rissbreite größer als 5 mm ist, schneiden Sie zunächst mit einer Schneidemaschine eine V-förmige Nut mit einer Tiefe von etwa einem Drittel der Schienendicke in den Riss. Reinigen Sie die V-Nut von Schmutz, tragen Sie anschließend das Bodendichtmittel auf und warten Sie, bis es getrocknet ist. Füllen Sie anschließend die V-Nut mit vorgefertigtem Kunststoffmaterial aus dem gleichen Material wie die Originalschiene und glätten Sie es mit einem Schaber, sodass es bündig mit der Schienenoberfläche abschließt. Kleben Sie eine Schicht vorgefertigte Kunststoffspule auf das Füllmaterial, verwenden Sie dabei die gleiche Methode wie bei der Reparatur kleiner Risse, und tragen Sie abschließend Klebstoff auf, um die Nut zu versiegeln.

Schlaglochreparatur

Flachgrubenbehandlung: Bei flachen Gruben mit einer Tiefe von weniger als 10 mm entfernen Sie zunächst den Schmutz in der Grube und schleifen Sie die Umgebung der Grube mit Schleifpapier, um die Haftfestigkeit zu erhöhen. Tragen Sie anschließend Spezialkleber auf die Grube auf und kleben Sie die zugeschnittene, vorgefertigte Gummiplatte darauf. Die Plattengröße sollte 1–2 cm größer sein als der Rand der Grube. Verdichten Sie die Platte mit einem Schaber, um sicherzustellen, dass sie fest und blasenfrei aufgeklebt ist.

Behandlung tiefer Gruben: Wenn die Tiefe des Schlaglochs mehr als 10 mm beträgt, füllen Sie zunächst den Boden des Schlaglochs mit einer Schicht Grundmaterial aus dem gleichen Material wie die Fahrbahn, z. B. EPDM-Partikeln, bis zu einer Höhe von 5–8 mm unter der Oberfläche des Schlaglochs. Nach dem Verdichten des Grundmaterials tragen Sie Spezialkleber auf und kleben anschließend die vorgefertigte Gummiplatte ein. Die Methode entspricht der Behandlung von flachen Gruben.

Debonding-Reparatur

Wenn sich die Schiene stellenweise gelöst hat, heben Sie zunächst die Gummirolle des gelösten Teils an und reinigen Sie die Oberfläche der Unterlage von Staub und Kleberesten. Schleifen Sie die Unterlage mit Schleifpapier, um sie aufzurauen und das erneute Verkleben zu erleichtern. Tragen Sie anschließend gleichmäßig Spezialkleber auf die Unterlage und die Rückseite der Gummirolle auf. Warten Sie, bis der Kleber leicht getrocknet ist und eine gewisse Klebrigkeit erreicht hat. Kleben Sie die Gummirolle dann wieder an ihre ursprüngliche Position. Verdichten Sie sie mit einem schweren Gegenstand, z. B. einem Sandsack, und lassen Sie sie 24–48 Stunden ruhen, um eine feste Verbindung zu gewährleisten.

Wartung und Inspektion nach der Reparatur

Wartung

Nach Abschluss der Reparatur sollte die Strecke gewartet werden. Während der Wartungszeit ist das Betreten des Reparaturbereichs durch Personal und Fahrzeuge verboten, um Folgeschäden zu vermeiden. Die Wartungszeit beträgt im Sommer in der Regel 2–3 Tage und im Winter 5–7 Tage. Die genaue Zeit hängt von der Umgebungstemperatur und den Eigenschaften des Reparaturmaterials ab.

Während der Wartungszeit sollte darauf geachtet werden, dass der reparierte Bereich sauber und trocken bleibt, um Regenerosion und Sonneneinstrahlung zu vermeiden. Bei Regen sollten rechtzeitig Abdeckmaßnahmen ergriffen werden, um zu verhindern, dass Regen in den reparierten Bereich eindringt und die Klebewirkung beeinträchtigt.

Inspektion

Nach der Wartungszeit muss der reparierte Bereich gründlich überprüft werden. Überprüfen Sie die Ebenheit des reparierten Bereichs, um festzustellen, ob er mit der Oberfläche der umgebenden Schiene übereinstimmt und ob Unebenheiten vorhanden sind. Berühren Sie den reparierten Bereich mit der Hand, um zu prüfen, ob die Paste fest ist und ob Lockerheit oder Verformungen vorhanden sind. Überprüfen Sie gleichzeitig, ob die Farbe des reparierten Bereichs mit der ursprünglichen Schiene übereinstimmt, um die Gesamtästhetik zu gewährleisten.

Sollten im Reparaturbereich Mängel wie mangelhafte Ebenheit oder schwache Verklebung festgestellt werden, sollten rechtzeitig Nacharbeiten durchgeführt werden, um sicherzustellen, dass die Qualität und Leistungsfähigkeit der Schiene den Anforderungen entspricht.

Durch die oben beschriebenen detaillierten Reparaturmethoden und Wartungsinspektionsschritte werden die Schäden an der vorgefertigte Gummikette kann effektiv repariert werden, seine Lebensdauer kann verlängert werden und den Benutzern kann eine sichere und komfortable Sportstätte zur Verfügung gestellt werden.

Kommentare

Produkte

Fälle

Heißer Verkauf Produkte

Letzter Blog

Was ist eine Polyurethan-Laufbahn?

Wenn Sie sich die Olympischen Spiele oder die Leichtathletik-Weltmeisterschaften ansehen, sehen Sie, dass sich hinter den legendären burgunderfarbenen Laufbahnen eine Materialtechnologie verbirgt, die den modernen Sport verändert hat – die Polyurethan-Laufbahn (PU Track).

So pflegen Sie Laufbahnen

Leichtathletikbahnen sind langlebig. Durch regelmäßige Wartung lässt sich ihre Lebensdauer deutlich verlängern.

Bei der täglichen Nutzung und Wartung sollten folgende Punkte beachtet werden.

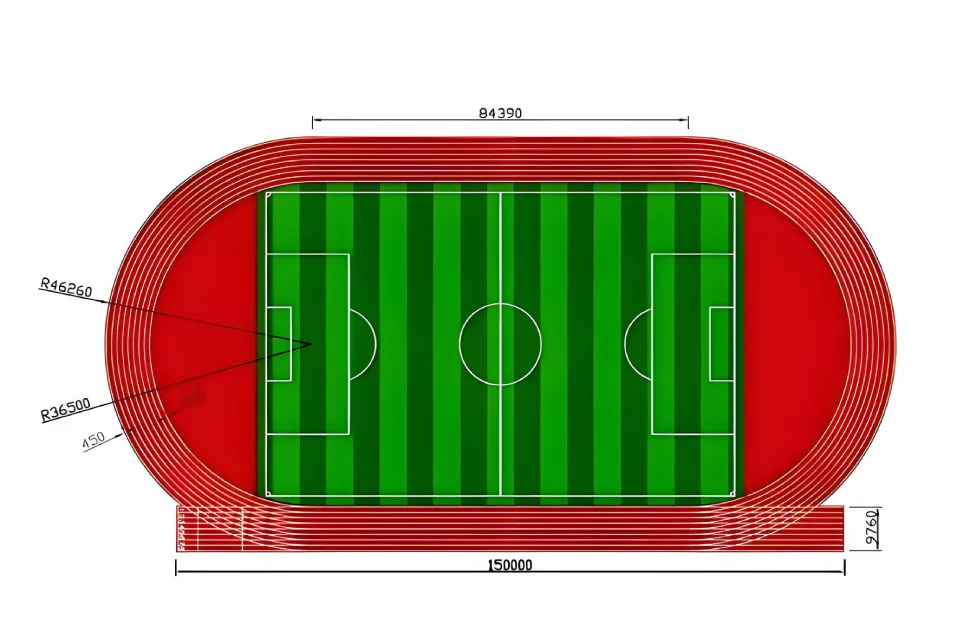

Internationale Standards für den Bau von Leichtathletikbahnen

Als Kernanlage des Wettkampfsports stehen die Baustandards der Leichtathletikbahn in direktem Zusammenhang mit der Leistungsfähigkeit der Athleten und der Fairness des Wettbewerbs.

Kontaktieren Sie uns

- [email protected]

- +86-25 58933771

- Qiaolin Industrial Park, Bezirk Pukou, Stadt Nanjing

Schlagwörter

Verwandte Blogs

Anleitung zur Installation von gegossenem Gummi für Gummioberflächen

Diese Anleitung bietet einen Einblick in die Verlegung von gegossenem Gummi, einer beliebten Wahl für Spielplätze und verschiedene andere Anwendungen, die eine sichere, langlebige Oberfläche erfordern.

EPDM-Typ-Feldkonstruktionsprogramm

In diesem Artikel wird der umfassende EPDM-Feldkonstruktionsprozess beschrieben, wobei Leistungsmerkmale, Qualitätsstandards, Fundamentanforderungen, Materialverhältnisse und spezifische Installationsverfahren detailliert beschrieben werden.

Wie viele EPDM-Partikel werden zum Bau eines Spielplatzes benötigt?

Wenn Kunden bei uns EPDM-Partikel für den Spielplatzbau kaufen, lautet ihre erste Frage meist: „Wie viel Material benötigen wir eigentlich?“