Vollständige Analyse der Methode der farbigen EPDM-Granulatpflasterung

Inhaltsverzeichnis

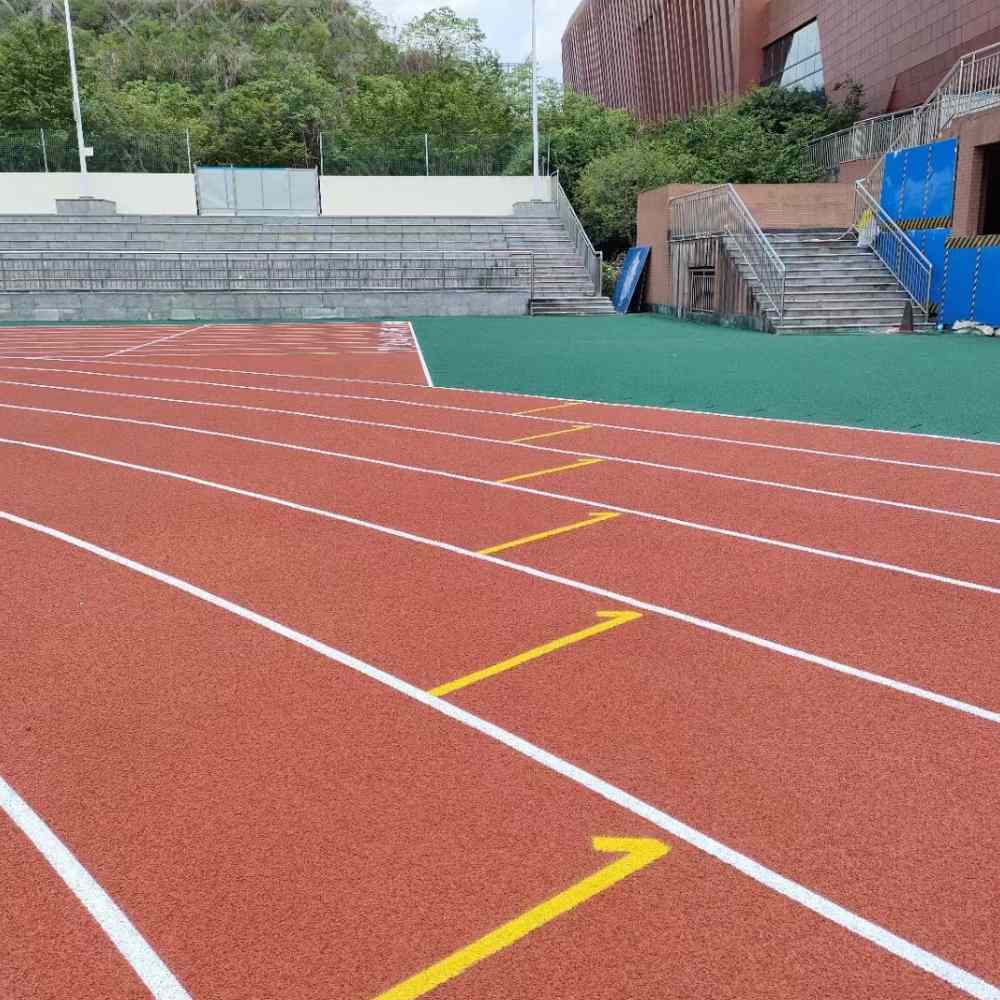

Es ist farbenfroh und elastisch. Es verschönert nicht nur die Umgebung, sondern bietet den Nutzern auch ein komfortables und sicheres Erlebnis. Wie wird also ein so hervorragender farbiger EPDM-Granulatbelag verlegt? Im Folgenden finden Sie eine detaillierte Einführung in die Methode.

Materialvorbereitung

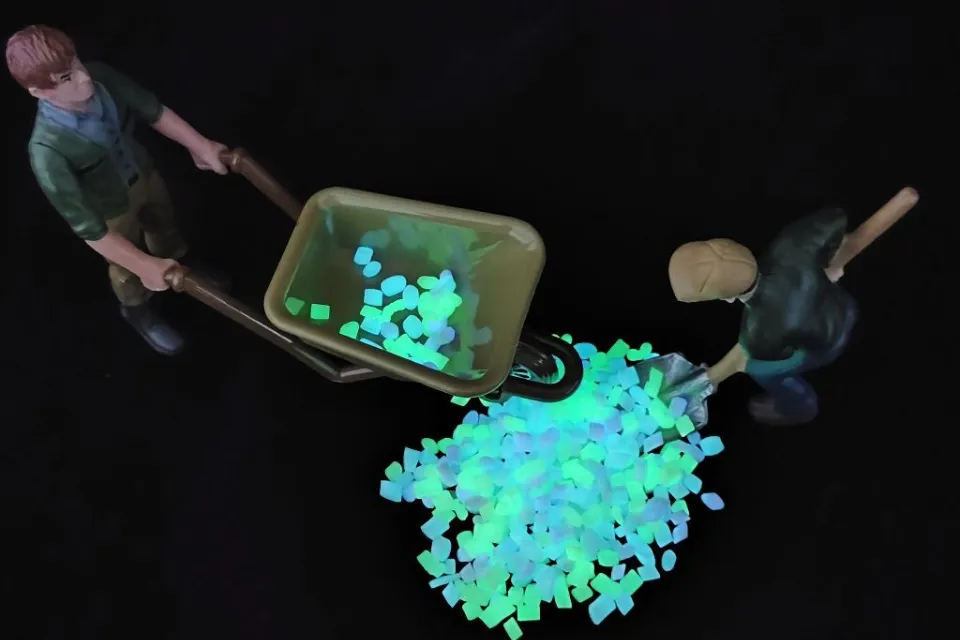

EPDM-Granulat: Dies ist das Kernmaterial des Pflasters. Wählen Sie Produkte mit hoher Qualität, leuchtenden Farben und hoher Witterungsbeständigkeit. Die Granulate haben je nach Partikelgröße unterschiedliche Spezifikationen. Die übliche Partikelgröße für Pflaster beträgt etwa 1–3 mm. Partikel unterschiedlicher Farben können je nach Designanforderungen kombiniert werden, um vielfältige Muster und Farbeffekte zu erzielen.

Kleber: Spezieller Polyurethankleber ist der Schlüssel zur festen Verbindung von EPDM-Granulat. Der Kleber muss gut haften, wasserbeständig und alterungsbeständig sein, um sicherzustellen, dass die Partikel bei längerer Nutzung des Belags nicht abfallen. Je nach Baufläche und verwendeter Partikelmenge wird der Kleberbedarf genau berechnet.

Sonstige Hilfsstoffe: wie etwa ein Trennmittel, das verwendet wird, um die Bindungskraft zwischen dem Untergrund und dem Klebstoff und den Partikeln zu erhöhen; ein Entschäumer, der die durch Rühren und andere Vorgänge während des Baus entstehenden Blasen reduzieren und die Ebenheit und Schönheit der Straßenoberfläche sicherstellen kann.

Grundierungsbehandlung

Reinigen Sie das Fundament: Reinigen Sie zunächst die Oberfläche des Straßenunterbaus von Schmutz, Staub, Ölflecken usw., um sicherzustellen, dass die Oberfläche sauber und ordentlich ist. Sie können Besen, Haartrockner, Hochdruckreiniger und andere Werkzeuge zur Reinigung verwenden. Bei Problemen wie Lockerheit und Sand auf der Untergrundoberfläche müssen Sie diese zunächst reparieren und verstärken.

Flachheitserkennung und -reparatur: Verwenden Sie Werkzeuge wie Wasserwaagen und Lineale, um die Ebenheit des Fundaments zu prüfen. Verwenden Sie bei Unebenheiten Zementmörtel oder andere geeignete Materialien zum Nivellieren. Stellen Sie sicher, dass der Ebenheitsfehler der Fundamentoberfläche innerhalb des zulässigen Bereichs liegt und der Höhenunterschied pro Quadratmeter in der Regel 5 mm nicht überschreitet.

Schnittstellenagent anwenden: Tragen Sie eine Schicht Trennmittel gleichmäßig auf die Oberfläche des gereinigten und nivellierten Untergrunds auf, um die Haftung zwischen Untergrund und den nachfolgenden Pflastermaterialien zu verbessern. Das Trennmittel muss gleichmäßig aufgetragen und getrocknet werden, bevor mit dem nächsten Bauschritt fortgefahren wird.

Bauprozess

Zutaten mischenEPDM-Partikel und Klebstoff im angegebenen Verhältnis in die Mischanlage geben. Zunächst bei niedriger Geschwindigkeit rühren, um Partikel und Klebstoff gleichmäßig zu vermischen. Anschließend die Rührgeschwindigkeit schrittweise erhöhen, um ein ausreichendes Rühren zu gewährleisten. Die übliche Rührzeit beträgt 3–5 Minuten. Während des Rührvorgangs kann bei Bedarf eine entsprechende Menge Entschäumer zugegeben werden.

VerbreitungVerteilen Sie das gemischte Material gleichmäßig auf dem Untergrund. Verwenden Sie hierfür Schaber, Pflasterkelle und andere Werkzeuge. Kontrollieren Sie die Dicke des Belags entsprechend der geplanten Belagsdicke. Die Dicke des farbigen EPDM-Partikelbelags beträgt in der Regel etwa 5–10 mm. Achten Sie beim Einbau auf eine gleichmäßige Verteilung des Materials, um lokale Ansammlungen oder ungleichmäßige Dicken zu vermeiden.

Verdichten: Verwenden Sie eine spezielle Walze oder ein anderes Verdichtungsgerät, um den gepflasterten Belag zu verdichten. Der Verdichtungsprozess sollte nach dem Prinzip „zuerst leicht, dann schwer“, „zuerst langsam, dann schnell“ erfolgen und schrittweise vom Rand zur Mitte des Belags verlaufen, um eine gleichmäßige Verdichtung zu gewährleisten. Die Anzahl der Verdichtungen beträgt in der Regel zwei- bis dreimal, bis die Belagsoberfläche eben und dicht ist und keine sichtbaren Radspuren aufweist.

Fertigstellung: Nachdem die Straßenoberfläche verdichtet wurde, verwenden Sie eine Kelle oder eine Handkelle, um die Straßenoberfläche zu bearbeiten, bevor das Material vollständig ausgehärtet ist. Machen Sie die Straßenoberfläche glatter und ebener und verbessern Sie das Erscheinungsbild der Straßenoberfläche weiter. Achten Sie beim Bearbeiten auf gleichmäßige Kraft und Richtung, um Schmierspuren zu vermeiden.

Vorsichtsmaßnahmen

BauumgebungDer Bau von farbigem EPDM-Granulatpflaster sollte unter geeigneten Umgebungsbedingungen erfolgen. Die Temperatur sollte zwischen 5 °C und 35 °C liegen und die Luftfeuchtigkeit sollte nicht zu hoch sein. Vermeiden Sie Bauarbeiten bei schlechtem Wetter, wie Regen oder Wind. Zu niedrige Umgebungstemperaturen verlangsamen die Aushärtungsgeschwindigkeit des Klebers, was den Baufortschritt und die Qualität beeinträchtigt. Zu hohe Luftfeuchtigkeit kann das Material feucht machen und die Klebeleistung beeinträchtigen.

Qualitätskontrolle: Während des Bauprozesses muss die Qualität jedes einzelnen Glieds streng kontrolliert werden. Die Qualität der Materialien muss streng geprüft werden, um sicherzustellen, dass sie den geltenden Normen entsprechen. Der Bauprozess muss standardisiert werden, z. B. hinsichtlich Mischzeit, Einbaudicke und Verdichtungsgrad. Gleichzeitig muss die Bauqualität regelmäßig geprüft und festgestellte Probleme rechtzeitig behoben werden.

Nach der WartungNach dem Einbau muss der Belag eine gewisse Zeit lang gewartet werden. Während dieser Zeit sollte der Verkehr für Fahrzeuge und Fußgänger verboten sein, um Schäden am Belag zu vermeiden. Die übliche Wartungszeit beträgt 7–10 Tage. Die Nutzung kann erst erfolgen, wenn der Kleber vollständig ausgehärtet ist und der Belag die vorgesehene Festigkeit erreicht hat.

Kommentare

Produkte

Fälle

Heißer Verkauf Produkte

Letzter Blog

Was ist eine Polyurethan-Laufbahn?

Wenn Sie sich die Olympischen Spiele oder die Leichtathletik-Weltmeisterschaften ansehen, sehen Sie, dass sich hinter den legendären burgunderfarbenen Laufbahnen eine Materialtechnologie verbirgt, die den modernen Sport verändert hat – die Polyurethan-Laufbahn (PU Track).

So pflegen Sie Laufbahnen

Leichtathletikbahnen sind langlebig. Durch regelmäßige Wartung lässt sich ihre Lebensdauer deutlich verlängern.

Bei der täglichen Nutzung und Wartung sollten folgende Punkte beachtet werden.

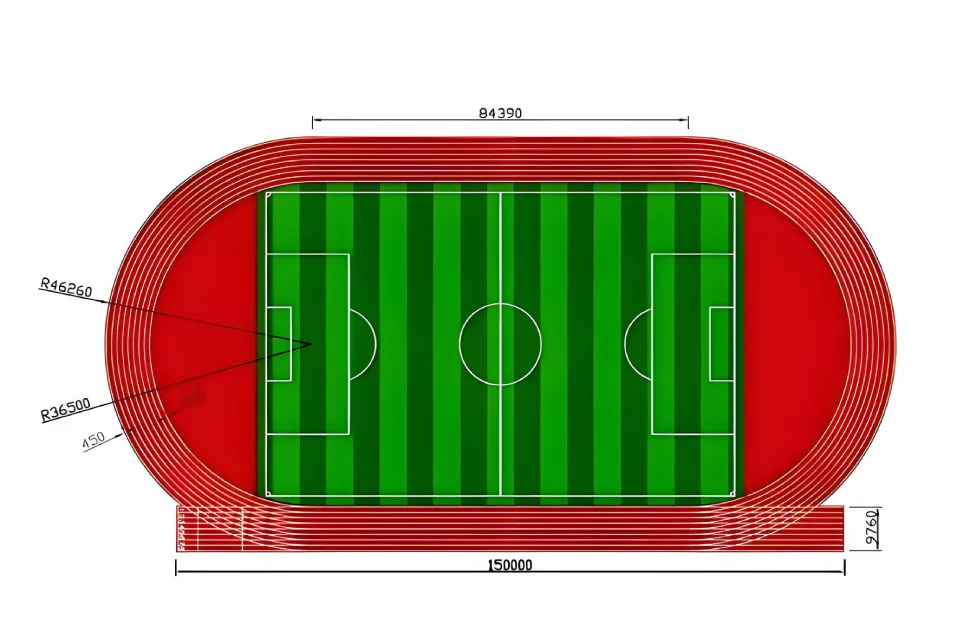

Internationale Standards für den Bau von Leichtathletikbahnen

Als Kernanlage des Wettkampfsports stehen die Baustandards der Leichtathletikbahn in direktem Zusammenhang mit der Leistungsfähigkeit der Athleten und der Fairness des Wettbewerbs.

Kontaktieren Sie uns

- [email protected]

- +86-25 58933771

- Qiaolin Industrial Park, Bezirk Pukou, Stadt Nanjing

Schlagwörter

Verwandte Blogs

Leitfaden zu EPDM-Gummigranulat: Wichtige Verwendungszwecke, Vorteile und optionale Tipps

Dieser Leitfaden behandelt alles, von der Frage, was EPDM-Kautschuk ist, bis hin zu seiner Verwendung auf Spielplätzen, Sportplätzen und anderen Oberflächen.

Wofür werden Gummigranulate verwendet?

Dieser Artikel erkundet die vielseitige Welt der Gummigranulate und zeigt die innovativen Einsatzmöglichkeiten dieses nachhaltigen Materials aus recyceltem Gummi.

Was ist SBR-Gummigranulat?

SBR wurde erstmals in den 1930er Jahren in Deutschland als Alternative zu Naturkautschuk entwickelt, der während des Krieges knapp war. Es entwickelte sich schnell zu einem unverzichtbaren Material für die Reifenindustrie.